Autodesk SA: Saubere Energie mit Hilfe von Autodesk Inventor

>> Oerlikon Solar setzt auf Digital-Prototyping-Technologien und löst damit Umweltprobleme. Das Unternehmen stellt Lösungen für die Massenproduktion von Solarmodulen her und muss bei der Konstruktion in der Lage sein, Änderungswünsche schnell vollziehen zu können. Dies erfordert einen reibungslosen Datenaustausch.

Anbieter zum Thema

mei. In Trübbach hat Oerlikon Solar, ein weltweit führender Hersteller von Dünnschicht-Photovoltaik-Technologien auf Siliziumbasis, seinen Hauptsitz. Das sonnige Örtchen im Rheintal bietet mit seinen zahlreichen Sonnenstunden gleichzeitig auch die richtigen Voraussetzungen für den Geschäftserfolg des Unternehmens. Durch die Kreativität und das Know-how seiner Mitarbeiter sowie durch den Einsatz von Autodesk-Digital-Prototyping-Technologien, leistet Oerlikon Solar damit einen entscheidenden Beitrag, weltweit bestehende Umweltprobleme zu lösen. Das Unternehmen entwickelt End-to-End-Lösungen für die Massenproduktion von ökologisch unbedenklichen Dünnschicht-Silizium-Solarmodulen.

Vollautomatisierte Produktion

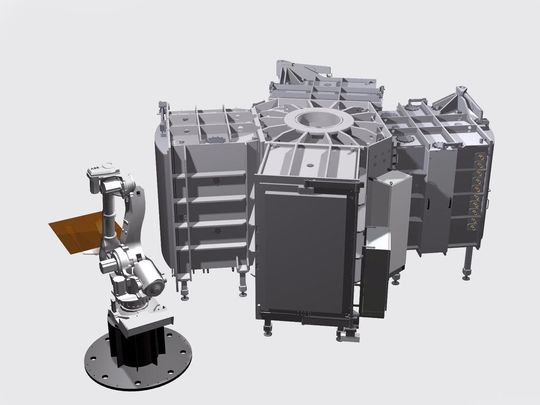

Bei den Produktionsstrassen handelt es sich um vollautomatisierte Fertigungsanlagen, die so konzipiert werden, dass die Herstellungskosten der Solar-Module reduziert werden und eine möglichst hohe Produktivität gewährleistet wird. Dabei ist es jederzeit möglich, die bestehenden Anlagen hinsichtlich Durchsatz- und Prozesstechnologie modular zu erweitern. Zudem ist Oerlikon Solar Erfinder der hochleistungsfähigen Micromorph-Tandemtechnologie, auf deren Grundlage die Anlagen des Unternehmens entwickelt werden. Die erzeugten PV-Paneele zeichnen sich durch eine extrem dünne sowie ungiftige Siliziumschicht aus und stellen eine kostengünstige Alternative zu klassischen PV-Technologien dar. Nicht nur deswegen wurde das Unternehmen 2009 sowohl mit dem Cell Award als auch mit dem Solar Industry Award ausgezeichnet. Für die Konstruktion der Anlagen vertraut Oerlikon Solar seit Jahren auf die 3D-CAD-Lösung Autodesk Inventor.

Zusammenführung verschiedener Disziplinen

Für die Entwicklung der Produktionsanlagen müssen verschiedene Disziplinen beherrscht werden. Es wird grosses Know-how in den Bereichen Vakuumtechnik, Prozesstechnik, Anlagenbau sowie Lasertechnik benötigt. Die Entwicklung der Anlage ist bei Oerlikon in fünf Gruppen unterteilt, die für die Konstruktion der einzelnen Komponenten als auch für die eigentliche Fabrikplanung verantwortlich sind. Intern sind PECVD (Plasma Enhanced Chemical Vapor Deposition), TCO (Transparent Conductive Oxide), Laser und der Bereich Module Technology Zulieferer für das FEP (Fab Engineering & Planning). Dabei werden alle Kern-Produkte «inhouse» konstruiert. Allein der Bereich Module Technology, der zum Beispiel Komponenten für das Laminieren sowie das Reinigen und Waschen der Glasplatten beinhaltet, wird durch Zulieferer abgedeckt.

Damit es bei der Zusammensetzung der einzelnen Komponenten nicht zu bösen Überraschungen kommt, arbeiten die Konstrukteure mit dem 3D-CAD-Programm Autodesk Inventor. «Im Hinblick auf Umfang und Komplexität unserer Anlagen war es für uns eine logische Konsequenz, alle Konstruktionen in 3D zu entwerfen», sagt Philipp Wagner, Mechanical Design Engineer bei Oerlikon Solar. «Für mich ist es eigentlich ein Stück weit unvorstellbar, bei der guten Bedienbarkeit und den Möglichkeiten, die 3D bietet, überhaupt noch einmal in einer 2D-Umgebung zu arbeiten.»

Frühzeitige Fehlererkennung

Seit 2001 wird Autodesk Inventor im Unternehmen eingesetzt. Damals sprachen vor allem der Preis und das Potenzial, welches das Tool bot, für die Lösung. «Wir verwenden Inventor im Prinzip «Out-of-the-Box» und benötigen keine Zusatzapplikationen. Allein das Herz unserer Anlage, das PECVD-System, hat ein Gewicht von mehr als 100 Tonnen und eine Fläche von etwa 90 Quadratmetern und erlaubt daher keine Fehler. Die Arbeit mit Inventor in einer 3D-Umgebung gibt uns die Gewissheit, dass am Ende alles reibungslos zueinander passt», ergänzt Wagner.

Für den Bereich FEP werden in Inventor Hüllenmodelle der einzelnen Komponenten erzeugt, die Aufschluss über die Geometrie und die vorhandenen Anschlüsse geben. Diese werden dann mit Hilfe eines neutralen SAT-Formats an die Fabrikplaner übergeben, die mit Smart-Plant 3D von Intergraph ein virtuelles Abbild der fertigen Anlage erzeugen. Eventuelle Fehler können dadurch vor der eigentlichen Endmontage frühzeitig erkannt und kostenschonend behoben werden.

Flexibel und schnell auf Anforderungen reagieren

Die Erforschung der Solar-Technologie ist eine immer noch sehr junge Wissenschaft. Regelmässig erlangen Ingenieure neue Erkenntnisse, die diese saubere Energieform wirtschaftlich nutzbar machen. Für die Konstrukteure bei Oerlikon Solar ist es daher Normalität, dass Konstruktionen während der Entwicklung überarbeitet werden müssen, damit eine Anlage am Tag der Fertigstellung nicht bereits als veraltet gilt. «In unserer Branche benötigen wir flexible Werkzeuge, da die Technologie und der Markt noch sehr jung und ständig in Bewegung sind. Inventor ermöglicht es uns, bestehende Konstruktionen schnell zu verändern und auf die Anforderungen des Marktes und unserer Kunden reagieren zu können. So können wir auch gewährleisten, dass die Anlagen und die damit erstellten Solar-Module ein Maximum an Produktivität bieten», ist Wagner überzeugt. Dies ist ein entscheidender Punkt, da Solarstrom mit konventionellen Energiearten konkurrieren muss und damit ein hoher Kostendruck herrscht.

Dass die Anlagen die Ansprüche erfüllen, zeigt ein aktuelles Projekt des Unternehmens. Anfang März 2010 wurde die Parkplatzüberdachung des Rheinparks in St. Margrethen mit Solarpaneelen ausgerüstet. Diese wurden auf einer Produktionsanlage von Oerlikon Solar hergestellt und erzielen sogar bei diffusen Lichtverhältnissen gute Ertragswerte. Jährlich sollen so 150 000 Kilowattstunden Strom erzeugt werden. Bemerkenswert ist, dass bereits bis Ende Mai 87 000 Kilowattstunden, also mehr als die Hälfte, verbucht werden konnten. Dies spricht zum einen für die gute Qualität der Anlage, zum anderen für die entwickelten Technologien von Oerlikon Solar.

Datenaustausch per SAP-Schnittstelle

Für die Zusammenarbeit zwischen den einzelnen Konstruktionsgruppen und innerhalb der Produktbereiche wurde eine CAD-SAP-Schnittstelle mit entsprechendem Interface integriert. Unterstützt wurde Oerlikon Solar dabei von dem Autodesk-Partner Cideon. Durch die Schnittstelle greifen die Konstrukteure auf alle Daten zum Beispiel Normteile zu. Einzelne Komponenten und ganze Baugruppen können dadurch von anderen Konstrukteuren übernommen, kopiert sowie ergänzt werden. «Die Daten sind jederzeit und überall für jeden mit den entsprechenden Zugriffsrechten verfügbar. Jeder kann sehen, wer gerade an welchen Dokumenten arbeitet.» Dadurch wird gewährleistet, dass benötigte Bauteile reserviert werden können, so dass keine Produktionsprobleme entstehen.

Einfache Bedienung spart Zeit

Philipp Wagner ist vor allem von der intuitiven Bedienung von Autodesk Inventor überzeugt. «Meiner Meinung nach gibt es am Markt kein vergleichbares Programm, das so schnell und intuitiv zu erlernen ist. Ich sage neuen Kollegen, dass sie einfach die Tutorials von Inventor absolvieren sollen. Diese sind sehr gut aufbereitet und beinhalten alle Informationen, die sie benötigen, um das Programm zu erlernen und um schnell produktiv arbeiten zu können.»

Umweltschutz ist notwendig und wird stark von Regierungen und privaten Investoren gefördert. Dies bietet Unternehmen viele Chancen, sich am Markt zu etablieren, führt jedoch gleichzeitig zu einem starken Wettbewerb. Mit Autodesk Inventor kann Oerlikon Solar anhand digitaler Prototypen Anlagen bereits während der Konstruktion optimieren und kostspielige Fehler vermeiden. Gleichzeitig wird die Zeit bis zur Marktreife einer Anlage verringert. «Ohne moderne Konstruktionstools wie Inventor wären wir wahrscheinlich nicht in der Lage, dem Kostendruck und der starken Konkurrenz standzuhalten. Für uns ist es ein Muss, unsere Anlagen virtuell zu entwerfen, zu analysieren und zu optimieren. Schliesslich ist es unser Ziel, leistungsfähige Alternativen zu bestehenden Energiequellen zu liefern, um einen entscheidenden Beitrag zum Umweltschutz zu leisten.» <<

Hannover Messe: Halle 17, Stand F40

(ID:25622120)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101470/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96359/65.gif)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/67000/67003/65.jpg)

:quality(80)/p7i.vogel.de/wcms/17/d1/17d176925234eedc4f788ee9958eec7c/0126915584v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/9a/6b9af0e6745635d33223d32d4d5fccb0/0125186110v2.jpeg)