Toter Winkel ade – Mensch und Maschine in Harmonie

>> Arbeiten in einer Produktionshalle Roboter und Menschen zusammen, ist besondere Vorsicht geboten. Schon kleine Unachtsamkeiten können zu schweren Unfällen führen oder die Produktion stoppen. Fraunhofer-Forscher zeigten auf der Hannover Messe am Gemeinschaftsstand Simulation einen neuen Prototyp zur intelligenten Sicherheitsüberwachung von Industriearbeitsplätzen.

Anbieter zum Thema

mei. Vorwärts fahren, Bauteil aufnehmen, ins Galvanisierbad tauchen, rückwärts fahren, Bauteil wieder ablegen – pausenlos ist der Tauchroboter im Einsatz, um Metallplatten zu beschichten. Passt ein Mitarbeiter nicht auf, kann es zu Kollisionen kommen. Wird die Person verletzt, steht der Prozess still. Dauert der Stopp zu lange, müssen Roboter und Teile komplett ausgetauscht werden. Dipl.-Ing. Peter Pharow, Leiter der Gruppe Data Representation and Interfaces am Fraunhofer-Institut für Digitale Medientechnologie IDMT, kennt die Problematik. Zusammen mit mehreren Partnern haben die IDMT-Spezialisten ein intelligentes Monitoring-System für Industriearbeitsplätze entwickelt, mit dem sich gefährliche Situationen zwischen Mensch und Maschine vorhersehen lassen. Zu den Partnern gehören ein Zentrum für Bildverarbeitung, mehrere Produktionsbetriebe und Unternehmen, die sich mit Bildverarbeitung und dem Einsatz von Robotern beschäftigen.

Vermeiden von gefährlichen Situationen

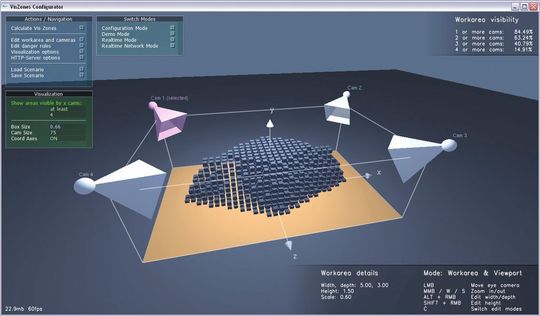

Teil des Monitoring-Systems ist das Konfigurationstool «Sim-4-Save». Sim-4-Save ist eine Eigenentwicklung des IDMT und hilft, die Fabrikhalle mit einer optimalen Anzahl von Kameras auszustatten. Dazu wird ein 3D-Modell der Fabrikhalle simuliert, in dem die verschiedenen Arbeitsbereiche dargestellt sind. Das System sagt dem Nutzer, wie viele Kameras nötig sind, um alle sicherheitsrelevanten Bereiche in der Halle einsehen zu können. Tote Winkel oder dunkle Ecken gibt es nicht mehr. «Je nach Sicherheitsanspruch des Unternehmens kann die Zahl der Kameras dabei variieren», erklärt Pharow. «Unser System hilft nicht nur dabei, im Vorfeld die Kameras optimal und ohne langes Probieren anzubringen, sondern ermöglicht auch, sie gezielt auszurichten.»

Die neu entwickelten Komponenten des intelligenten Monitoring-Systems sind neben dem Konfigurationstool «Sim-4-Save» eine Kommunikationsplattform, die angeschlossene Hardware – vor allem Roboter – und die vorverarbeitenden Systeme. Im Routinebetrieb werden die Daten aller Kameras, die im Idealfall natürlich auch an den Greifarmen der Roboter selbst angebracht sind, in Echtzeit erfasst, analysiert und ausgewertet. «Unsere Spezialität ist das Vorausahnen von gefährlichen Situationen. Im Idealfall können die Mitarbeiter so früh gewarnt werden, dass es keine Unfälle gibt», erläutert Pharow. Dazu nutzen die Wissenschaftler die entwickelte Kommunikationsplattform, an die die Daten des Konfigurators vorab übertragen werden. Kommt es im Arbeitsprozess zu einer Beinahe-Kollision, ertönt ein Warnton, und die Anlage wird automatisch verlangsamt oder gestoppt. Wie schnell und in welcher Form die Reaktion erfolgt – ob lediglich als Ton oder gleich als Totalstillstand der betroffenen Maschine – hängt wie die Zahl der Kameras vom Sicherheitsbedürfnis des jeweiligen Unternehmens und vom Arbeitsverhalten des Roboters ab. Entwickelt wird das intelligente Monitoring-System seit drei Jahren im Projekt «Bild-Robo». Der Begriff setzt sich, leicht verständlich, aus den beiden Teilbereichen Bildverarbeitung und Roboter zusammen. «Ziel war von Anfang an, einen Prototyp und kein serienreifes Produkt zu entwickeln. Die Vorbereitung der Serienproduktion ist dann unser nächster Schritt», erläutert der Projektleiter am IDMT. Auf der Hannover Messe zeigten die IDMT-Forscher das Konfigurationstool «Sim-2-Save».

Strömungssimulation in Echtzeit

Am Fraunhofer-Gemeinschaftsstand wurden neben dem Konfigurationstool weitere Projekte aus der numerischen Simulation vorgestellt. So zum Beispiel die «Fabrik DNA» aus dem Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB: Ist die alte Produktionsanlage auch für die Fertigung des neuen Produkts zu gebrauchen? Wie viele Teile müssten ausgetauscht werden? Diese Fragen beantwortet Fabrik DNA – ein virtuelles Planungssystem. Wie bei den Strängen der menschlichen DNA lassen sich mit Hilfe der Simulation die Lebenszyklen von Fabrikobjekten (Produkte, Produktionsanlagen, IT-Systeme) miteinander vernetzen. Eine durchgängige Synchronisierung garantiert eine konsistente Datenhaltung und einen kontinuierlichen Datenaustausch innerhalb der IT-Systeme. Diese Daten lassen eine Aussage darüber zu, wie hoch der Wiederverwendungsgrad von Produktionsanlagen und IT-Systemen für die Fertigung neuer Produkte ist. Weiter war der Bereich «Simulation in der Produkt- und Prozessentwicklung» ein Messeschwerpunkt. Die industrielle Entwicklung ist durch eine hohe Dynamik geprägt, die eine Verkürzung der Zeitspanne von der Idee bis zum fertigen Produkt sowie eine schnelle Optimierung bestehender Produkte erfordert. Hierbei spielt der Einsatz computerunterstützter Simulationsverfahren eine Schlüsselrolle. Im Fokus standen neue Entwicklungen in den Gebieten «Multiscale Simulation», «Robust Design» und «Simulated Reality» mit u. a. eindrücklichen Beispielen von Echtzeit-Strömungssimulation, die zahlreiche CFD-Fachleute beeindrucken konnten. <<

(ID:26944970)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/33/7f334e138f1b54adeeeedaa88bce2cef/0129180302v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/80/6980abd185a82/logo-se-green-rgb-screen--2-.png)

:fill(fff,0)/p7i.vogel.de/companies/67/a3/67a33d9def159/agag-claim-logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/61/ba6183ed4c3451de2ee64451be44e77a/0123789172v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/52/e25249c118ee94325a75b05bccbc0021/0126737191v2.jpeg)