Computergestützte Fertigung Hochtechnologie im Dienste des Menschen

Stryker, weltweit führendes Unternehmen im Bereich Medizin und Chirurgie, basiert seine Werte auf der Sicherheit des Patienten. Um einen möglichst kurzen chirurgischen Eingriff und hochwertige Produkte zu garantieren, ist es unerlässlich, sich die besten Technologien anzueignen, sich weiterzubilden, Neues zu finden. Um diese Ziele zu erreichen, hat das Unternehmen beschlossen, sich mit der CAM-Software Esprit auszustatten.

Anbieter zum Thema

ari. Ursprünglich erfand der Amerikaner Dr. Homer Stryker ein drehbares Bett, um Operationen zu erleichtern. Das Bett wurde insbesondere während des Zweiten Weltkriegs genutzt. Die Unternehmensgruppe, die nun 25 000 Mitarbeiter an 60 Standorten umfasst, vertreibt ihre Produkte mittlerweile in mehr als 120 Länder: Gelenkprothesen, Implantate, chirurgische Navigationssysteme, Endoskopiegeräte, Ausrüstung für die Notfallmedizin ... Die letztere stellt insbesondere der französischen Produktionsstandort Stryker Spine vor, der auf Implantate und Instrumente für die Wirbelsäule spezialisiert ist.

Die Werkstätten verwenden Roboter-Drehmaschinen und die neuesten Werkzeugmaschinen, wie Mazak Integrex oder Variaxis, DMU von DMG Mori, TNL-Maschinen sowie Modelle der Marken Stama, Star oder Iemca. Grundsätzlich werden Platten für die Hals- und Lendenwirbelsäule aus Titan und Käfige oder Haken aus PEEK hergestellt, einem speziellen Polymer für die Chirurgie, ausserdem Knochenschrauben und -instrumente. Das Know-how des Herstellers liegt daher in der Präzision, dem Beherrschen von Freiformen und schwer zu bearbeitenden Materialien bis zu verschiedensten Schwierigkeitsstufen bei der Fertigung.

Einführung einer computergestützten Fertigung

2006 sind die Abläufe und Teile noch einfach, eine wirkliche computergestützte Fertigung (CAM) ist noch nicht vorhanden. Die Standortverantwortlichen sind sich der industriellen Entwicklung bewusst und beschliessen, in eine globale Programmiersoftware zu investieren, mit der sie alle Betriebsabläufe sicherstellen können. Sie haben sich für Esprit von DP Technology entschieden. Franck Duru, heute Verfahrenstechniker und CAM-Spezialist in Cestat, Frankreich, erinnert sich: «Wir brauchten eine benutzerfreundliche Software, die alle Anwendungen im Angebot hat: Langdrehen, Fräsen, Drehen, Drahterodieren .» Esprit wurde bereits seit 1997 am Firmensitz von Stryker Instruments USA sowie in der Niederlassung in China eingesetzt und hatte seine Effizienz bereits unter Beweis gestellt.

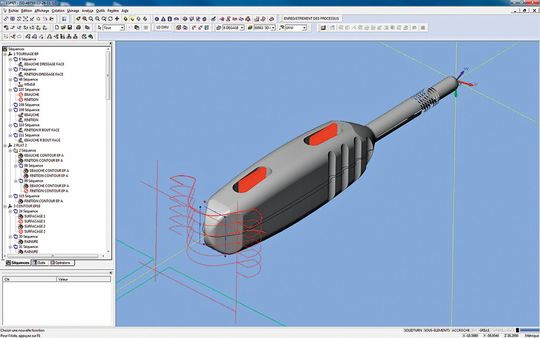

Nach der Einführung der CAM-Software gemeinsam mit F&E und der Qualitätssicherung hat sich die Fertigung zu einer 5-Achs-Simultanbearbeitung mit Freiformen entwickelt. Stryker kann auf diese Weise sehr komplexe Bauteile und hochpräzise Instrumente herstellen. Selbst das Design wurde überarbeitet, denn nun ist alles vorstellbar.

Eine Fertigungsphilosophie nimmt Gestalt an, die Franck Duru so beschreibt: «Wir versuchen, schnell und unter Wiederverwendung existierender Zyklen zu programmieren, vereinfachen aber auch ganze Produktfamilien, indem wir auch alle ähnlichen Produkte, die noch folgen werden, berücksichtigen. Denn oft variieren nur die Abmessungen.» Mit den 13 Software-Lizenzen programmiert das Technikerteam in Cestat fast alle Maschinen. Sie nutzen hauptsächlich die 3D-Bearbeitung, setzen aber auch die Wiedererkennung von Formen für bestimmte Produkte ein. Im Schweizer Betrieb in La Chaux-de-Fonds, der auf orthopädische Implantate spezialisiert ist, laufen die Maschinen mit den in Cestat entwickelten Programmen.

Neueste Technologien einsetzen

«An diesem Stück ist nichts flach. Es muss so filigran wie möglich gefertigt werden, damit der Patient es ohne Schmerzen tragen kann», sagt Franck Duru, als er das Muster einer Platte für ein Lendensäulenimplantat zeigt. «Die Unterseite des Stücks ist sogar noch komplexer. Ich habe einen Tag zum Programmieren benötigt, aber ohne die Esprit-2014-Bearbeitungstrategien hätte diese Arbeit mehrere Wochen gedauert.» Die 5-Achs-Simultanbearbeitung mit Esprit umfasst mehrere Etappen: die Hochgeschwindigkeitsfertigung eines Rohlings mit dem neuen ProfitMilling-Zyklus, das Verbundfräsen, das für einen besseren Oberflächenzustand sorgt, Konturfräsen, Innengewinde schneiden, Absenken. «Die ProfitMilling-Technologie ermöglicht es uns, den Rohling mit offener Tasche und die Kontur des Teils als Insel zu fertigen. Das ist ein echter Zeitgewinn und spart Werkzeuge», erklärt Nicolas Marsault, Direktor von Usiprog, einem Integrationspartner für Esprit bei Stryker.

Zu Beginn wird die Konstruktion des Werkstücks mit PTC umgesetzt. Dank der Feature-Exchange-Technologie, einer Funktion zum Datenaustausch, kann die CAM-Software die gesamte CAD-Struktur mit allen Details zum Werkstück übernehmen. Mit Hilfe dieser Integration läuft die Datenübertragung flüssig, und die Programmierung ist präziser.

Optimierte Programmierung

Die verfügbaren VBA-Entwicklungswerkzeuge in Esprit bieten die Möglichkeit der Automatisierung und dadurch der Prozesssicherheit. Dank der Entwicklung eines speziellen Add-ins lassen sich beispielsweise die Werkzeugdaten in die Nutzeroberfläche übernehmen. Mit einem Klick wird dann ein Werkzeugbericht für die Werkstatt erstellt. «Vorher wurde alles per Hand eingegeben. Bei Teilen, für die 20 Werkzeuge nötig sind, brauchte man 1 oder 2 Stunden. Mann hat jetzt einen Zeitgewinn von 90 Prozent, denn man vermeidet eine Überprüfung und Fehler», erläutert der CAM-Fachmann.

Die Vorteile des Esprit-Netzwerks

Die Unterstützung durch Usiprog und DP Technology trägt zum grossen Erfolg von Stryker bei. Ausserdem können durch die Zusammenarbeit des Software-Entwicklers mit den Konstrukteuren der Maschinen Lizenzen bereitgestellt werden, die speziell auf die Maschinen und die zertifizierten Post-Prozessoren angepasst sind. «Die von Usiprog gelieferten Post-Prozessoren sind bereits bei Installation produktiv. Der Zeitgewinn ist enorm, mehr als 30 Prozent. Da sich Stryker für die Standard-Post-Prozessoren von DP Technology entschieden hat, müssen die Programmierer den Post-Prozessor nicht mehr von A bis Z selbst entwickeln. Selbst bei einer Veränderung in der Programmierung für ein neues Werkstück liegt das Fehlerrisiko bei nahezu null», bestätigt Franck Duru.

Fazit

Der Ruf, den Stryker in der Welt der Medizin hat, und das zweistellige Wachstum lassen sich sicherlich mit demographischen Trends erklären, vor allem aber mit Prozessoptimierungen und kolossalen Investitionen des Unternehmens. In der Filiale von Cestat, nähe Bordeaux, ist Werkstattleiter Janick Sabria zuversichtlich hinsichtlich zukünftiger Projekte und bestätigt, dass der Kauf neuer Roboterzellen und Abtastmaschinen vorgesehen ist.

Die Bearbeitung auf der Grundlage der Esprit-Wissensdatenbank (Knowledge Base Machining) ist der nächste Schritt für das Ingenieurteam von Stryker. Die KBM liefert per Knopfdruck einen Bearbeitungsvorschlag, bei dem die Programmierer und Benutzer die beste Methode zur Bearbeitung eines Werkstücks oder eines Teilbereiches angeboten bekommen, wobei automatisch die passenden Bearbeitungszyklen, Schneidwerkzeuge und Bearbeitungsparameter angeboten werden. Ein wirklich professionelles Produktionssystem, dessen Ziel darin besteht, Know-how gewinnbringend zu nutzen und die Produktivität zu steigern. <<

(ID:43120467)

:quality(80)/p7i.vogel.de/wcms/5a/83/5a83b0026390f43900e2a6fc98bac66d/0129692171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/b6/c1b6d3e3c9e2233d68bf7a84ca900389/0129662679v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/77/a277e663cb198c35887777f91130a40b/0129644890v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/17/b117833739e94c022976c03adbe68e48/0129749872v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/f8/12f853e3c496f2a7b44ffed2db9f5f6f/0129709362v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/34/d8340dc0d3f9db4abfe3ac0ca6eec5a9/0129642116v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/99/5399b4ef63f36e3d4bf778b93cfb23a5/0129644221v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/89/62890bb471c94a4bb197435dbb700154/0129641505v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96347/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/35100/35176/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96359/65.gif)

:quality(80)/p7i.vogel.de/wcms/f3/05/f3051ff5e39960de5091dd51b3c1c735/0124775336v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/e7/26e792ccf75f90e12858da80dc121013/0123525822v2.jpeg)