Newemag: Hybdride BAZ von Matsuura Mehr als «nur generativ» fertigen

Die hybriden Bearbeitungszentren Lumex des japanischen Herstellers Matsuura kombinieren generative und subtraktive Fertigung. Auf ihnen können hochgenaue Bauteile bei bester Oberflächengüte innerhalb kurzer Zeit in einer Aufspannung hergestellt werden.

Anbieter zum Thema

In der Luftfahrt, im Formenbau, in der Medizintechnik und im Maschinenbau haben Fertigungsbetriebe inzwischen die Vorteile der generativen Fertigung – 3D-Druck – erkannt. Es lassen sich leichte, funktionale Bauteile bei völliger Freiheit in der Gestaltung herstellen. Die von Matsuura vorgestellte Technologie Lumex verbindet den SLM-Prozess (Selective Laser Melting) mit einer direkten spanenden Bearbeitung in derselben Maschine. Somit können Flächen und Geometrien während der generativen Fertigung bearbeitet werden, die nach dem Fertigstellen des Bauteils nicht mehr zugänglich sind. Durch die Kombination mehrerer Bauteile mit unterschiedlichen Funktionen in einem Werkstück entstehen Integralbauteile mit höherwertigen Funktionen. Zudem entstehen hochwertige Oberflächen, die allein bei additiver Fertigung nicht zu verwirklichen sind. In der Verbindung generativ und subtraktiv lassen sich vor allem Prototypen und kleine Serien flexibel und wirtschaftlich fertigen. Die hybride Technologie reduziert darüber hinaus deutlich die Durchlaufzeiten. Insgesamt profitieren Fertigungsbetriebe bei diesen kombinierten Maschinen von einer besseren «TCO» (Total Cost of Ownership).

Weniger Einzelteile

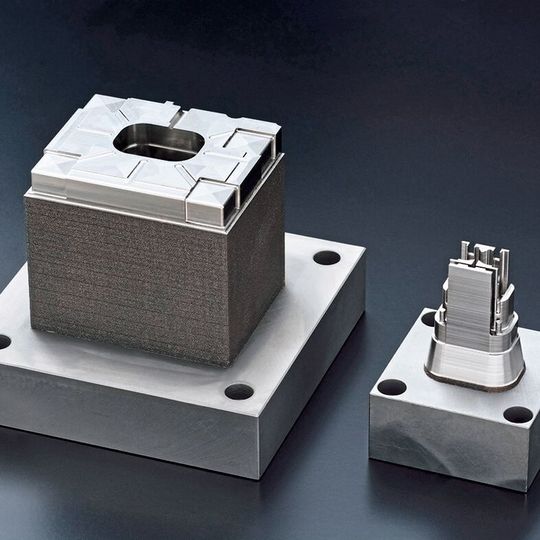

Für einen Steckverbinder wird die Spritzgiessform üblicherweise in mehreren Bearbeitungs- und Fertigungsschritten hergestellt. Die komplexe Form wird aus mehreren separat mit Drehen, Fräsen, Erodieren und Schleifen gefertigten Bauteilen zusammengesetzt. Die Bearbeitungszentren Lumex verkürzen diese Abläufe erheblich. Auf ihnen wird die Spritzgiessform in einem durchgängigen Produktionsablauf gefertigt. Damit entfällt, Einzelteile einzupassen und zu montieren. Schmale und tiefe Rippen können hybrid auch ohne aufwändigen Erodierprozess gefertigt werden. Das verringert auch den Aufwand in der Konstruktion und der Arbeitsvorbereitung. Elektroden zu erodieren, entfällt komplett. Die Anzahl an einzelnen Bauteilen wird von 9 auf 2 reduziert.

Konturnah kühlen verkürzt Zykluszeit

Direkt in die Form integrierte, dreidimensional konturnah verlaufende Kühlkanäle verkürzen die Abkühlzeit von 18 auf 8 s und sorgen so für eine deutlich wirtschaftlichere Serienfertigung der Steckverbinder (ohne Qualitätsverlust) auf den Spritzgiessmaschinen. Dazu trägt auch die um 33 Prozent verkürzte Zykluszeit bei, die durch die bessere Kühlung verwirklicht werden kann. Insgesamt wirtschaftlicher werden die Produktionsverfahren durch die vereinfachten Herstellungsprozesse. Nur eine 3D-CAD-Software und nur eine Maschine sind erforderlich, um die komplexen Spritzgiessformen zu fertigen.

Effizienter und wirtschaftlicher zur Form

Der Formenbau profitiert von etwa 40 Prozent kürzeren Durchlaufzeiten. Mit einem abgestimmten CAD/CAM-System lassen sich optimale Produktionsprozesse für einfache bis hochkomplexe Bauteile verwirklichen. SMM

(ID:46353338)

:quality(80)/p7i.vogel.de/wcms/63/6e/636e09686c8f32bf32b5066680bda9ed/0129574571v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/2a/f42a4826726f1898db9f3bde30f375ff/0129571829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/15/c515b9ebb085cba5080b9ae86d716b58/0129559180v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7f/8c7f431891e190132812b40a05abfba6/0129524838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/14/6614013917d2e/newe-logo-rgb-pos.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65500/65518/65.jpg)

:quality(80)/p7i.vogel.de/wcms/49/33/493310a358c15a792beb23b520b137c5/0126382127v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/65/c465dc274cfec5dbf047ac9bdbd5aea6/0126307225v2.jpeg)