Schnegg Tools AG: Walzenfräser bringt Produktivität

>> Eine Änderung der Frässtrategie vom «Stirnen» zum «Wälzen» sowie ein speziell entwickelter Walzenstirnfräser haben bei der Bearbeitung labiler Werkstückpartien beim Fränkischen Druckmaschinenhersteller Koenig und Bauer AG zu einer enormen Verbesserung in Bezug auf Betriebssicherheit und Kostenminimierung geführt.

Anbieter zum Thema

Der KBA-Konzern (Koenig und Bauer) gehört mit einem Umsatz (2009) von über einer Milliarde Euro und zirka 7000 Beschäftigten zu den grössten Druckmaschinenherstellern der Welt. Als ältestes Unternehmen dieser Branche blickt man auf nahezu 195 Jahre Erfahrung zurück.

Speziell Maschinen für den Bogenoffset-Grossformatdruck, Verpackungs-, Zeitungs- und Blechdruck sind die herausragenden Produkte. Bei der Herstellung von Maschinen für den Banknoten- und Wertpapierdruck ist KBA mit einem Marktanteil von ca. 90 % Weltmarktführer. Eine hohe Fertigungstiefe, von der eigenen Giesserei über die zerspanende Fertigung bis zur Montage, hat bei Koenig und Bauer Tradition.

Druckmaschinen: chinesischer Markt ist krisenresistent

Die Druckmaschinenhersteller sind stark von Konjunkturschwankungen betroffen. Einzig der chinesische Markt hat sich in der Vergangenheit als krisenresistent gezeigt. Nach einer Durststrecke hat sich im 2. Halbjahr 2010 die Investitionsneigung jedoch stark verbessert. Unabhängig von der Marktlage hat bei König und Bauer der kontinuierliche Optimierungsprozess der Fertigungsabläufe und Verfahren immer Hochkonjunktur.

«Eine stetige Überprüfung und Optimierung der Bearbeitung, speziell für die Serienteile, ist unbedingt notwendig, um die Wettbewerbsfähigkeit auf dem Markt, aber auch innerhalb der Gruppe zu gewährleisten», erklärt Ewald Baumeister, er ist Leiter des Fertigungsbereichs «Gestelle».

Fokus: schnell und zuverlässig

Das Augenmerk von Herrn Baumeister gilt aber nicht nur einer schnelleren Zerspanung, auch die Prozesssicherheit hat in seinen Augen den gleich hohen Stellenwert. «Hohe Prozesssicherheit erlaubt längere Prüfzyklen und trägt daher ebenso zur Wirtschaftlichkeit bei», ergänzt er.

Die spanende Bearbeitung der Unterbauboxen für eine Bogenmaschine, die etwa in einer Stückzahl von 700 Teilen pro Jahr gefertigt wird, stand letztes Jahr im Fokus von Herrn Baumeister, da diese Werkstücke sehr labile Stege aufweisen, die bei der Fräsbearbeitung stark zum Rattern neigen und daher eine zerspanungstechnische Herausforderung darstellen.

Wälzfräsen mit «besseren» Schnittkräften

Die Aufgabenstellung, ein optimiertes Werkzeug zum Fräsen der Unterbauboxen unter Berücksichtigung der dünnen Stege zu entwickeln, wurde von Herrn Baumeister an die Fa. Ingersoll gestellt.

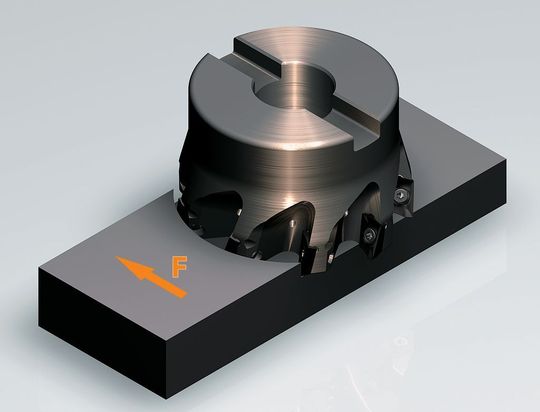

Der zuständige Aussendienstmitarbeiter Herr Hermann Schimmer (Key Account Salesman) und Herr Baumeister entwickelten gemeinsam eine Strategie für Vorversuche. Schnell war klar, dass Wälzfräsen anstatt Stirnfräsen die bessere Zerspanungstechnologie für die dünnen Stege darstellt. Beim Wälzfräsen mit kleinem Aufmass werden die Hauptschnittkräfte in Längsrichtung der dünnen Stege eingeleitet. Wogegen beim Stirnfräsen die Zerspankräfte rechtwinklig zu den Stegen eingreifen.

Wälzfräsen: kontinuierlicher Zahneingriff

Ein weiterer Vorteil besteht im Zerspanungsprozess selbst. Da beim Wälzen ein kontinuierlicher Zahneingriff eher gegeben ist als beim Stirnen der schmalen Stege, ist der Fräsprozess deutlich ruhiger.

Um die Vorteile der geplanten Zerspanungstechnologie zu überprüfen, wurde ein Test mit einem vorhandenen Walzenstirnfräser der Ingersoll Serie SMax geplant und durchgeführt. Der Versuch bestätigte, dass Qualität und Prozesssicherheit bei dieser Bearbeitung wesentlich zu steigern sind. Da das Werkzeug jedoch nur 80 mm Durchmesser und 100 mm Länge aufwies, musste trotz Wälzens immer noch gestirnt werden.

Aufgrund der sich abzeichnenden Vorteile wurde von Ingersoll gemeinsam mit dem Kunden ein optimales Werkzeug für diese Bearbeitung geplant. Es entstand ein Walzenstirnfräser mit 160 mm Durchmesser und 200 mm Schneidenlänge.

Der Fräser hat 105 Schneidstationen in 10 Schneidreihen. Um ein möglichst ruhiges Fräsverhalten zu erzielen, weisen die Schneidreihen eine ungleiche Teilung auf und die Schneiden selbst sind unter unterschiedlichen Winkeln eingebracht.

Weiterhin sind die ersten 22 mm der Schneidreihen volleffektiv ausgebildet, damit bei den verbliebenen Stirnfräsoperationen volle 10 Schneiden zur Verfügung stehen.

Speziell entwickelter Walzenstirnfräser in der Produktion

Der Einsatz dieses, speziell auf die Fräsaufgabe konzipierten, Wälzfräsers zeigte von Beginn an, dass die Zusammenarbeit zwischen Anwender und Werkzeughersteller hier zu einem sehr effektiven Werkzeug geführt hat.

Die Fräsversuche wurden auf einer Kolb Pentamat durchgeführt. Hierbei handelt es sich um die originale Produktionsmaschine, die mit ca. 700 Bauteilen pro Jahr mit der Bearbeitung dieser Unterbaubox nahezu ausgelastet ist.

Die Bearbeitung mit dem neuen Werkzeug brachte auf Anhieb die Vorteile, die man geplant und erhofft hatte. Die Wälzbearbeitung ist deutlich ruhiger und ohne Vibrationen. Die Bohrungen müssen nicht mehr ausgedreht, sondern können ausgefräst werden.

Der geplante Vorschub von 1000 mm/min konnte in der Praxis auf 1500 mm/min gesteigert werden.

Die Zeiteinsparung, bezogen auf das gesamte Werkstück, beträgt etwa 10 %. Hinzu kommt eine enorme Verbesserung der Prozesssicherheit.

Weitere Optimierungsschritte geplant

Aufbauend auf die technischen Erfolge mit diesem neuen Werkzeug, plant Ewald Baumeister schon die nächsten Optimierungen in Bezug auf Wirtschaftlichkeit und Prozesssicherheit.

So soll die komplette Bearbeitung von drei auf zwei Spannungen reduziert werden, was mit dem Einsatz des neuen Werkzeuges möglich wurde. Die daraus resultierenden, gravierenden Einsparungen in der Bearbeitungszeit sind schon kalkuliert. Weiterhin ist die Anwendung des neuen Werkzeuges für weitere Teile des kompletten Bearbeitungsspektrums in der Planung. <<

(ID:28428940)

:quality(80)/p7i.vogel.de/wcms/96/bd/96bd7f64876a1c389f6564308dc4cb0a/0129485124v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/18/fc18caf222880d566f4de5d8789a9787/0129485304v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101470/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/57/6357923865c1f/wm-kurzlogo--invers-rgb-300dpi.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/f9/9ff99793e8e657ab1a4c93e6590f3a0d/0127583398v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/f4/08f447c4c5bc1371bc8e836e94481859/0124550678v2.jpeg)