Werkzeugmaschinen Winkelmesssysteme:induktiv statt magnetisch

Als Hersteller von Bearbeitungszentren hat die österreichische Emco Maier GmbH hohe Ansprüche an die in den Maschinen verbauten Komponenten. In den Drehzentren der Maxxturn-Baureihe sowie in den wirtschaftlichen Emcoturn-Maschinen setzt das Unternehmen aus Hallein daher induktive Winkelmesssysteme der AMO GmbH statt der früher verwendeten Zahnradgeber ein.

Anbieter zum Thema

Emco gehört zu den führenden Herstellern von Werkzeugmaschinen für die Zerspanung. Zur Produktpalette gehören CNC-Dreh- und Fräszentren, vertikale Drehmaschinen, Universal- und Zyklenmaschinen sowie konventionelle Dreh- und Fräsmaschinen. Das Unternehmen in der Nähe von Salzburg hat bei den Drehzentren der Maxxturn- und Emcoturn-Baureihe mittlerweile die anfälligen Zahnradgeber durch induktive Winkelmesssysteme von AMO ersetzt.

Nicht nur kostengünstiger, sondern auch unempfindlicher

Diese stellen nicht nur eine kostengünstige Alternative zu magnetischen Systemen dar, sondern sind vor allem auch bei der Montage unempfindlicher. Während eine versehentliche Berührung etwa mit einem magnetischen Schraubendreher oder einem ähnlichen Werkzeug ein magnetisches Messsystem schon empfindlich stören kann, bleibt das Winkelmesssystem von AMO gänzlich unbeeinflusst. Mindestens ebenso wichtig ist die Entwicklung kundenspezifischer Durchmesser für die Drehzentren von Emco durch AMO.

Die bei Emco zuvor eingesetzten Zahnradgeber waren bauartbedingt wegen der hohen Anzahl kleiner Zähne sehr anfällig gegenüber Beschädigungen und Verschmutzungen. Auf der Suche nach einer unempfindlichen Alternative wurde man bei AMO fündig. Robert Greinz ist in der mechanischen Konstruktion bei Emco tätig und freut sich über die Flexibilität, die AMO bei der Umsetzung kundenspezifischer Durchmesser bietet: «Auch bei der vergleichsweise kleinen Abnahmemenge von etwa 100 Stück pro Jahr setzt AMO jeden beliebigen Durchmesser um. Diese Flexibilität kann der Mitbewerb nicht bieten.» Verglichen mit magnetischen Systemen des Wettbewerbs sind die Winkelmesssysteme von AMO zusätzlich auch kostengünstiger.

Messsystem auch für axial/radiale Lagereinheiten

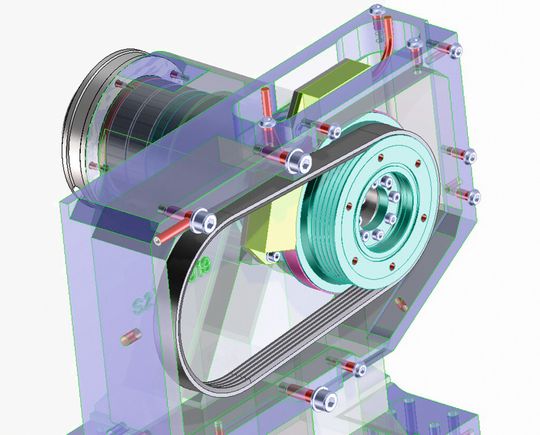

Da es möglich ist, das Messsystem in das Bauteil zu integrieren, kann es auch bei axial/radialen Lagereinheiten eingesetzt werden. Der Messring ist dünn und kann auf die Spindel oder andere Bauteile aufgepresst werden. Verglichen mit Wettbewerbslösungen, die eine ganze Messscheibe einsetzen, spart der Anwender bei AMO fast ein ganzes Teil ein. Neben der Gewichtseinsparung verhelfen die AMO-Messsysteme den Maschinen aufgrund des geringen Massenträgheitsmoments zu mehr Dynamik. Das kundenspezifische Design des Messrings erlaubt die ideale Integration in die Spindel bzw. die C-Achse.

Der Messring ist so in der Achse angebracht, dass mechanische Einflüsse des Lagers oder anderer Bauteile auf die Positionserfassung minimiert werden. Die Lösung basiert auf dem Winkelmesssystem WMF 100, das bei AMO in den Genauigkeitsversionen ±10 µm/m, ±5 µm/m oder ±3 µm/m verfügbar ist. Es wird komplett mit montiertem Massband geliefert. Dieses enthält integrierte Referenzmarken zur Bestimmung der absoluten Position. Auch der Abtastkopf ist eine Sonderausführung und basiert auf dem WMK 200 mit integrierter Elektronik. Der Stecker ist mit einer Temperaturfühlerleitung ausgestattet, über die die Information ohne zusätzliches Kabel direkt in den Schaltschrank geführt wird.

Das induktive Messprinzip Amosin

Die Amosin-Winkelmesssysteme bestehen aus einem Massbandring aus Edelstahl, dessen geätzte Teilungen mit einem induktiven Sensor erfasst und mit einer eigenen Elektronik ausgewertet werden. Mit einer Dicke von 0,65 mm und 10 mm Breite lässt sich der Stahlring flexibel in bestehende Konstruktionen integrieren. Dabei sind beinahe stufenlos Durchmesser von 80 bis 10 000 mm möglich. Die geringe Masse erlaubt auch den Einsatz direkt an Spindeln, die bis zu 70 000 min-1 Umdrehungsgeschwindigkeiten erreichen. Direkt angetriebene Rund- und Schwenkachsen sind weitere Einsatzgebiete der Messsysteme.

Das Abtastprinzip verbindet die Präzision optoelektronischer Geber mit der Robustheit induktiver Abtastung. Bei der baulichen Nähe der Motormagnete zum Messsystem greift eine besondere Eigenschaft der induktiven Messsysteme: die Unempfindlichkeit gegenüber Magnetfeldern. Bedingt durch das induktive Abtastprinzip enthält das Messsystem keine magnetischen Teile (weder Massverkörperung noch Abtastkopf) und ist dadurch unempfindlich gegen jede Art von elektromagnetischen Störungen. Der störungsfreie Betrieb muss auch bei Kontakt mit Kühl- und Schmiermitteln sowie Emissionen aus der Bearbeitung gewährleistet sein – ein weiteres Argument für ein nicht-optisches Abtastprinzip. Die Signalgüte und die hohe Auflösung ermöglichen eine sehr steife Reglerabstimmung und einen exzellenten Gleichlauf, wie sie bis dato nur von optoelektronischen Systemen bekannt waren.

Robustheit der Systeme bietet hohe Zuverlässigkeit

Durch die Verschmelzung von Messsystem und Mechanik wird der Aufbau einfacher, die Fertigung und der Zusammenbau gehen leichter, schneller und dadurch wirtschaftlicher vonstatten. Die hohe Robustheit der Systeme erhöht die Zuverlässigkeit, kostspielige Ausfälle und Maschinenstillstandszeiten werden so weiter reduziert. Induktive Winkelmesssysteme unterstützen die Optimierung von Direktantrieben und erfüllen deren Anforderungen an Bauform, Signalqualität und Robustheit. Aus den genannten Gründen finden diese Geräte sehr breite Verwendung, u. a. bei Rundtischen, Fräsköpfen, C-Achsen an Drehmaschinen sowie an Anlagen in der Halbleiterindustrie und Medizintechnik. <<

(ID:43265241)

:quality(80)/p7i.vogel.de/wcms/96/de/96de442b15b446d177fd520258f0d138/0129385525v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/85/c4854fffc2c757aeaadbe55b2ea38025/0129384539v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/2f/842f1052a907662706fecc2a629df53c/0129384270v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/135300/135318/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101472/65.jpg)

:quality(80)/p7i.vogel.de/wcms/da/be/dabe2427a525f4937dd4468e8530de1f/0124346748v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/66/f166340c1cfff4e30a42e50240dac6a0/0124960380v1.jpeg)