Sortierung von Kunststoffteilen 3D-Bildverarbeitung für den sicheren Gurt

Mit Hilfe eines 3D-Bildverarbeitungssystems prüft die Lutz GmbH Bauteile für Kfz-Gurtrückhaltesysteme. Stemmer Imaging lieferte dem Unternehmen die dafür erforderlichen Bildverarbeitungskomponenten und unterstützte es bei der Realisierung seiner ersten 3D-Anlage

Anbieter zum Thema

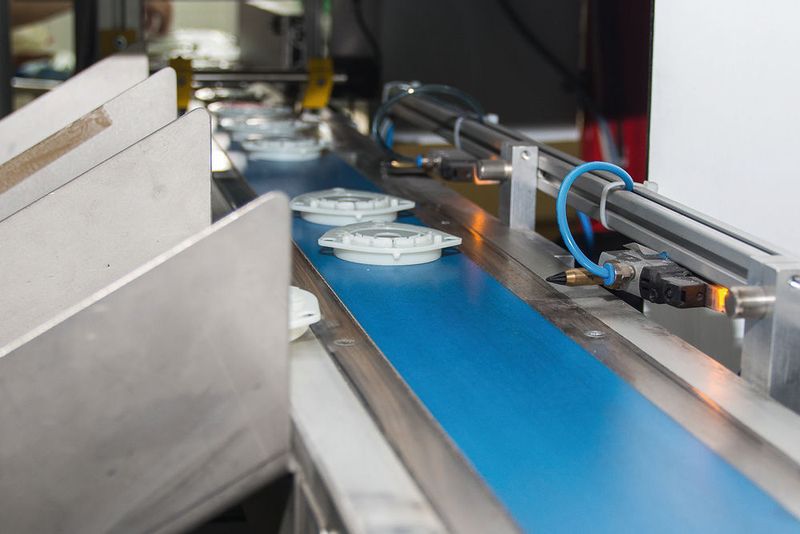

Auf den ersten Blick lässt sich die Funktionalität des unscheinbaren weissen Kunststoffteils nicht erkennen, das in den Inspektionsanlagen der Lutz GmbH im schwäbischen Alfdorf geprüft und sortiert wird. Es hat jedoch als Teil eines Gurtrückhaltesystems in Kraftfahrzeugen eine wichtige und im Ernstfall lebensrettende Aufgabe. «Die Grundflächen dieser Kunststoffelemente des Sicherheitsgurts müssen absolut plan sein, um ihre Funktion korrekt erfüllen zu können», erklärt Geschäftsführer Günther Lutz eine wesentliche Anforderung an die Prüfung. «Darüber hinaus muss hundertprozentig sichergestellt sein, dass die Teile keine Risse oder Grate aufweisen», ergänzt Michael Müller, der als technischer Experte für den Aufbau der Prüfanlage verantwortlich war.

Manuell liessen sich die Kunststoffteile nur schwer kontrollieren, und bei einer Durchlaufgeschwindigkeit von 40 Teilen pro Minute war schnell klar: Diese Aufgabe kann nur durch ein leistungsfähiges Bildverarbeitungssystem gelöst werden. Die Randbedingungen für die Entwicklung der Inspektionsanlage waren dabei alles andere als einfach, denn zum einen gehören Planaritätsprüfungen zu den anspruchsvolleren Tests für die Bildverarbeitung, und zum anderen lag aufgrund des weissen Kunststoffs eine deutliche Lichtstreuung vor, was die Bildauswertung erschwerte.

«Wir hatten uns bereits einige 2D-Bildverarbeitungsansätze sowie kompakte, intelligente 3D-Systeme angesehen und diese getestet, konnten die Aufgabe damit aber nicht lösen», erinnert sich Müller. «Eine Lösung fand sich dann erst, als wir uns für die Prüfung der Teile an die 3D-Bildverarbeitung auf Triangulationsbasis heranwagten. Auf diesem Feld hatten weder ich noch andere Kollegen hier im Unternehmen bisher Erfahrungen gesammelt, doch mit der Unterstützung der Experten von Stemmer Imaging konnten wir dann letztendlich doch schnell ein passendes System entwickeln.»

Erfolg mit 3D-Bildverarbeitung

Das System, das Lutz im Endausbau zur Prüfung der Kunststoffteile realisiert hat, besteht aus folgenden Bildverarbeitungskomponenten: Ein linienförmiger Laser des Herstellers Z-Laser beleuchtet die Bauteile, die über ein Transportband durch die Prüfmaschine geführt werden. Eine 3D-Kamera von Automation Technology ist mit einem Winkelversatz zur Laserlinie über dem Band montiert und nimmt die Laserprofile nach dem Triangulationsprinzip auf. Common Vision Blox, die Bildverarbeitungsbibliothek von Stemmer Imaging, ist an dieser Bildakquisition beteiligt und stellt den Treiber für den Einzug der 3D-Bilder zur Verfügung.

Die so aufgenommenen 3D-Bilder werden mit Hilfe der 3D-Bildverarbeitungssoftware 3D Express von Aqsense metrisch kalibriert und in 3D-Punktewolken überführt. Darauf erfolgt wiederum in 3D Express ein Ebenenfit sowie die Rückprojektion des 3D-Bildes in ein 2D-Grauwertbild in die gefittete Ebene. Dieses 2D-Bild enthält weiterhin die metrisch kalibrierten Koordinaten des Prüfobjekts, kann aber im nächsten Schritt mit konventionellen 2D-Werkzeugen ausgewertet werden. Eine Grauwertstufe entspricht dabei einer Höhe von wenigen µm.

Die Auswertung der auf diese Weise umgerechneten Bilder erfolgt mit der Bildverarbeitungssoftware Sherlock von Teledyne Dalsa, die Müller besonders lobend hervorhebt: «Wenn ein Unternehmen wie unseres Maschinenbauprojekte umsetzt, ist die Kombination aus 3D Express und Sherlock die optimale Plattform. Die beiden aufeinander abgestimmten Werkzeuge bieten eine riesige Flexibilität und erlauben das Umrechnen von verschiedenen Datenstrukturen sowie eine einfache Kalibrierung.» Den Prüfablauf für die Inspektion der Sicherheitsgurtelemente mit Sherlock hat Müller selbst erstellt und ist seitdem begeistert von dieser Technik: «Mich interessiert 3D-Bildverarbeitung sehr und ich möchte sie gerne künftig auch in anderen Maschinen einsetzen, wo es technisch Sinn macht.»

Im beschriebenen System laufen die Teile zunächst auf dem Transportband weiter durch die Maschine und werden am Ende der Förderstrecke ausgeblasen. Je nach Beurteilung des Bildverarbeitungssystems landen sie dort in Behältern für Gut- oder Schlechtteile, für die im System eine maximale Stückzahl eingegeben werden kann. Sobald die maximale Füllmenge eines Behälters erreicht ist, stoppt die Maschine und zeigt dem Anlagenbediener an, dass ein Kistenwechsel erforderlich ist.

«Wir sind mit dieser Anlage bisher komplett reklamationsfrei, das heisst alle Teile, die wir als gut erkannt haben, waren auch tatsächlich in Ordnung», freut sich Geschäftsführer Lutz über das Ergebnis der Entwicklung. Bei bisher rund 6 Millionen geprüften Teilen hat er allen Grund, stolz und mit der Leistung der Anlage zufrieden zu sein.

(ID:43729023)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/104600/104618/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96359/65.gif)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65500/65518/65.jpg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/d1/5ad1bbb0e8452d094f83ebb434c046b1/0127451380v2.jpeg)