Fraunhofer-Institut für Produktionstechnologie IPT: Laserunterstütztes Fräsen

>> Geringe Zeitspanvolumina und kurze Werkzeugstandzeiten sind Ursachen für lange Fertigungszeiten und hohe Kosten bei der spanenden Bearbeitung hochfester Werkstoffe. Die laserunterstützte Zerspanung besitzt hier ein grosses Potential zur Leistungssteigerung. Durch lokale laserinduzierte Erwärmung wird die Werkstofffestigkeit in der Zerspanungszone reduziert und somit der Verformungswiderstand bei der Spanbildung verringert. Hieraus resultieren geringere auf die Werkzeugschneide wirkende Kräfte, so dass ohne den Einsatz von Kühlschmierstoffen die maximal erreichbaren Spanungsraten und Werkzeugstandzeiten gesteigert werden können.

Anbieter zum Thema

Trotz vielversprechender Vorteile der Laserunterstützten Zerspanung wurde das Prinzip der Warmzerspanung bisher ausschliesslich beim laserunterstützten Drehen von keramischen Lagerringen umgesetzt.

Fräsen: Bisher unzureichende Konzepte

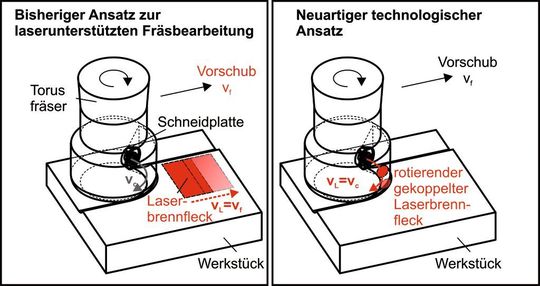

Beim Fräsen hingegen waren lasersystemseitig keine Konzepte zur kompakten und robusten Integration von Strahlführungssystemen verfügbar, die eine mit konventionellen Verfahren vergleichbare Bearbeitungsflexibilität bieten. So konnte bislang nur ein einige Millimeter von dem Fräsereingriff entfernter Bereich auf der Werkstückoberfläche durch eine peripher angeordnete Bearbeitungsoptik bestrahlt werden. Eine gezielte, auf das Spanungsvolumen pro Werkzeugeingriff begrenzte, Entfestigung des Werkstoffs war nicht möglich.

Hieraus ergeben sich signifikante Nachteile in Bezug auf die Flexibilität bei komplexen Bearbeitungsbahnen, da der Laserbrennfleck ortsfest zum Fräswerkzeug positioniert ist. Des Weiteren führt die grossvolumige Erwärmung zu thermischen Belastungen und Verformungen, sowohl des Werkstücks als auch des Werkzeugsystems, durch von der Werkstückoberfläche reflektierte Strahlung. Der Ansatz kontinuierlicher Werkstofferwärmung über grossflächige Laserbestrahlung der Werkstückoberfläche vor dem Fräsereingriff ist daher für eine energieeffiziente, prozesssichere und konturflexible Fräsbearbeitung ungeeignet.

Neuer Verfahrensansatz für komplexe Strukturen

Vor diesem Hintergrund hat das Fraunhofer IPT ein Bearbeitungssystem umgesetzt, das die beschriebenen Einschränkungen auf der Grundlage eines neuartigen Verfahrensansatzes aufhebt. Durch diesen Ansatz wird es erstmalig möglich, die laserunterstützte Fräsbearbeitung auf komplexe Konturen zu übertragen und damit die Potentiale zur Leistungssteigerung bei der Herstellung realer Bauteilgeometrien zu nutzen. Darüber hinaus wird durch eine gezielte Werkstückbestrahlung die für eine Werkstoffentfestigung benötigte Energie auf ein Minimum begrenzt.

Laseroptik in konventionelle Spindel integriert

Das entwickelte Verfahren basiert auf einer konventionellen Motorspindel (38 kW, 10 000 1/min), in die optische Komponenten zur Strahlformung und -führung integriert werden. Als Strahlquelle wird ein Hochleistungsfaserlaser über ein Lichtleitkabel mit einer Kollimationsoptik verbunden, welche die divergent aus dem Lichtleitkabel austretende Strahlung parallelisiert. Als paralleles Lichtbündel propagiert die Strahlung durch die Hohlwelle der Spindel und wird an deren Ende fokussiert. Über zwei mit dem Werkzeug rotierende Umlenkspiegel erfolgt schliesslich die Projektion auf die Spanfläche.

Da bereits bearbeitete Flächen nicht erneut bestrahlt werden dürfen, muss die Laserbestrahlung mit der Eingriffsituation des Werkzeugs steuerungstechnisch so synchronisiert werden, dass nur das Werkstückvolumen erwärmt wird, welches beim nächsten Werkzeugeingriff abgetragen wird. Zur Synchronisation der Ein- und Ausschaltpunkte des Lasers mit dem Zerspanprozess ist deshalb die Bestimmung des Eingriffswinkels der Werkzeugschneide während der Bearbeitung notwendig. Ferner wird zu jedem Zeitpunkt die Laserleistung auf den Anteil des Spanungsvolumens angepasst, der von dem resultierenden Laserbrennfleck abgedeckt wird. Dies bedingt eine dynamische Berechnung der Spanungsdicke, die sich während der Schneidenrotation kontinuierlich ändert.

Erstmalig mehrachsige laserunterstützte Fräsbearbeitung

Alle optischen und mechanischen Teilsysteme wurden schliesslich in eine Satisloh 5-Achs-Bearbeitungsmaschine mit 3+2-Kinematik integriert. Der gezeigte Aufbau ermöglicht erstmalig die mehrachsige laserunterstützte Fräsbearbeitung bei einer Bearbeitungsflexibilität und Prozessführung, die mit der konventionellen mehrachsigen Fräsbearbeitung vergleichbar ist.

Inconell: Prozesskräfte um 40% bis 60% reduziert

Bei der Bearbeitung der Nickelbasislegierung Inconel 718 mit dem neu entwickelten System können die Prozesskräfte im Vergleich zur konventionellen Bearbeitung zwischen 40% und 60% reduziert werden, wobei die maximale Verschleissmarkenbreite nach einem zerspanten Materialvolumen von 1000mm3 weniger als 50% beträgt.

Weitere Entwicklungen

Im Hinblick auf einen industriellen Einsatz der laserunterstützten Fräsbearbeitung für Anwendungen innerhalb der genannten Branchen (siehe Kasten ‚Im Fokus‘) bestehen am Fraunhofer IPT verschiedene Forschungs- und Entwicklungsaktivitäten, die sich systemseitig der Werkzeug- und Steuerungstechnologie sowie technologisch der Analyse und Erweiterung der Prozessgrenzen für unterschiedliche Werkstoffe widmen. Aktuell erfolgen detaillierte Versuche zur Bearbeitung von Titan- (TiAl6V4) und Nickelbasislegierungen (IN718). Hierbei steht die Untersuchung und Optimierung des neuartigen Verfahrensansatzes hinsichtlich maximaler Abtragsraten und Reduzierung des Werkzeugverschleiss im Vordergrund. Im Anschluss sollen erstmals komplexe 3-D Geometrien durch den laserunterstützten Fräsprozess hergestellt werden.

In weiteren Projekten sind die Entwicklung von modularen Werkzeugsystemen für unterschiedliche Bearbeitungsaufgaben, eine Spindeltechnologie mit im Spannsatz integrierter Fokussierung, die Simulation des laserunterstützten Zerspanungsprozesses, die Entwicklung eines CAD/CAM-Systems zur offline-Programmierung sowie die Optimierung der Bearbeitungsstrategien und der eingesetzten Teilsysteme Gegenstand laufender Forschungsarbeiten. <<

(ID:26929810)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/p7i.vogel.de/companies/63/57/6357923865c1f/wm-kurzlogo--invers-rgb-300dpi.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/1d/3d1d54747129912c2fbe756b57535a41/0124032425v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/1a/921a9368d6a9bfa5dc7229900ee9a371/0125078217v2.jpeg)