SKF-Komponenten für Roboter Kraft und Präzision am laufenden Band

Für Roboter liefert SKF ein ebenso breites wie leistungsfähiges Portfolio an Lösungen, die die Effizienz ganzer Montagelinien steigern können – wie ein Anwendungsbeispiel aus der hoch automatisierten Automobilproduktion veranschaulicht.

Anbieter zum Thema

Schon zu Beginn der Automobilproduktion – beim Formen von Blechteilen für die Karosserie – können zahlreiche Produkte und Lösungen für eine höhere Effizienz der Montagelinie sorgen. Beispielsweise lassen sich Rollengewindetriebe in unterschiedlichen Ausführungen und Stückzahlen in modernen Servopressen einsetzen. Von den «mechatronischen Kraftprotzen» bietet SKF eine grosse Produktvielfalt in Durchmessern von 8 bis 240 Millimeter an. Dabei überzeugen die Rollengewindetriebe durch Qualität, Kraft und Präzision. Um das individuelle Optimum aus diesen Eigenschaften herauszuholen, können sich die Kunden ausserdem auf den fachkundigen Rat des Unternehmens verlassen: Wenn es beispielsweise darum geht, Gewindetrieb, Lager, Schmierung und Dichtung je nach Anforderung aufeinander abzustimmen, erarbeiten die Experten gemeinsam mit dem jeweiligen Anwender eine massgeschneiderte Lösung.

Mechatronik für die Blechumformung

In der Umformtechnik bieten die Planetenrollengewindetriebe von SKF dem Anwender eine ganze Reihe von Vorteilen. Beispielsweise stellen sie die maximale Presskraft bis hinunter zu Tempo 0 zur Verfügung. Zugleich lässt sich die optimale Auftreffgeschwindigkeit der Werkzeuge flexibel einstellen. Bei seiner Präzisionsarbeit erlaubt der Direktantrieb ebenso hohe Beschleunigungen wie auch kurze Zyklus-Zeiten. Darüber hinaus lassen sich mit den Komponenten leistungsstarke Pressen mit kleinerem Platzbedarf realisieren. Unter dem Strich trägt all dies zu einer effizienten Produktion bei, die die Werkzeuge schont und deutlich energiesparender ist als hydraulische Systeme. Nicht zuletzt senkt die elektromechanische Lösung auch die Lärm- Emissionen.

Hochleistungslager und -dichtungen für Robotergelenke

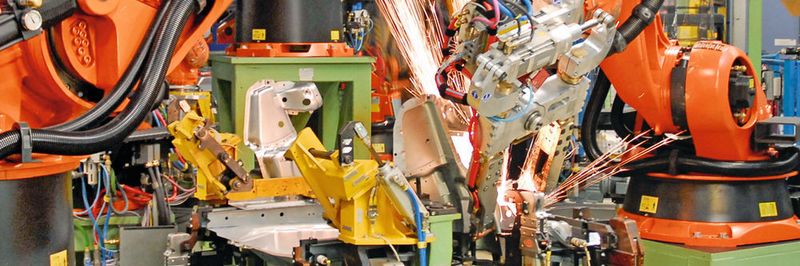

Nachdem sie in Form gebracht worden sind, werden die Karosserieteile je nach Material und Anforderung punktgeschweisst, genietet oder verklebt. Zur Prozesssicherheit der daran beteiligten Roboter tragen unter anderm verschleissfeste, abgedichtete Pendelrollenlager bei. Deren aktuelle Generation erreicht selbst unter schlechten Schmierbedingungen und/oder starker Verschmutzung deutlich längere Standzeiten als viele Wettbewerbsprodukte.

Um auch andere Gelenke des Roboters vor Verschmutzung zu schützen, bieten sich unter anderem die Hochleistungsdichtungen HMS5 und HMSA10 an. Diese bestehen aus einem optimierten Acrylnitril-Butadien-Kautschuk. Der wiederum trägt dazu bei, die Gelenke des Roboters gegen Schmutz abzudichten. Die rillierte Aussenmantelfläche der Ringe verbessert die Dichtwirkung, ermöglicht festen Halt im Gehäuse und verhindert das Zurückfedern beim Einbau. Die federgespannte Dichtlippe reagiert schnell bei dynamischem Schlag und sorgt dafür, dass die Dichtwirkung sogar bei starkem Verschleissgrad erhalten bleibt. Dichtlippe und flexibler Teil sind so aufeinander abgestimmt, dass relativ hohe Rundlauf- und Koaxialitätsabweichungen problemlos ausgeglichen werden können. Die zusätzliche Schutzlippe der HMSA10 ist berührungsfrei und kann somit üblicherweise bei den gleichen Umfangsgeschwindigkeiten eingesetzt werden wie die Ausführung HMS5 mit einseitiger Dichtlippe.

Mechatronik fürs Schweissen und Nieten

Ob Schweissen, Nieten oder Verkleben, auch bei diesen Anwendungen können die Rollengewindetriebe ihre Stärken ausspielen: Beim Nieten lassen sich die entsprechenden elektromechanischen Zylinder sehr präzise steuern. Ausserdem arbeiten sie äusserst zuverlässig und senken dadurch den Instandhaltungs- beziehungsweise Wartungsaufwand. Beim Schweissen überstehen die Zylinder beispielsweise mehr als 20 Millionen Zyklen. Darüber hinaus schonen sie durch ihre Präzision die Elektroden. In der Regel kann der Anwender dank der daraus resultierenden «Qualitätsarbeit» rund 15 Prozent der Schweisspunkte sparen, welche man mit althergebrachten Verfahren aus Sicherheitsgründen eigentlich setzen müsste.

Da der Einsatz von Rollengewindetrieben den Bau von sehr kompakten elektromechanischen Zylindern ermöglicht, reduziert sich in Folge auch das Gewicht der gesamten Schweiss-Einheit. Durch das vergleichsweise geringe Gewicht der Einheit kann der entsprechende Roboter ebenso schnell wie genau und dabei noch energieschonender arbeiten.

Lineartechnik und Schmiersysteme für Lackierroboter

Nachdem die einzelnen Karosserieteile miteinander verbunden worden sind, wandert die Rohkarosse in die Oberflächenbehandlung. Hier herrschen zum Teil extreme Bedingungen. In der Lackierstrasse beispielsweise stellt der Explosionsschutz zusätzliche Anforderungen an die dort eingesetzte Technik. Meist kommen Hochgeschwindigkeits-Rotationszerstäuber zum Einsatz, die unter Hochspannung stehen, um den vaporisierten Lack auch gleich zu ionisieren. Die Farbtanks an den Zerstäubern werden durch einen Zylinder unter Druck gesetzt, um den Lack durch die winzige Auslassöffnung am Zerstäuber zu pressen. Dafür sind enorme Kräfte erforderlich. Die entsprechende Power liefern Rollengewindetriebe. Für das Nachtanken des Farbvorrats am Roboter per zylindergetriebener «Einspritzung» reicht eine SKF-Lineartechnik-Lösung auf Basis von Kugelgewindetrieben aus. Beide Gewindetrieb-Varianten weisen die gleichen Vorteile auf wie die elektromechanischen Zylinder, mit denen SKF auch die Effizienz der Schweiss- und Nietroboter steigern kann.

Nach einem ähnlichen Prinzip wie beim Nachtanken des Farbvorrats sorgen Mitlaufschmiersysteme auch für die automatische Schmierung von Kettenförderern. Derartige Systeme, die quasi selbst schon Roboter sind, kommen beispielsweise in der Lackierstrasse zum Einsatz: Dort kann mit SKF GVP oder auch Lincoln Cobra 1X die Schmierung der Förderkette erfolgen, während sich die Kette in Bewegung befindet. Dabei wird der Schmierstoff per schwenkbarem Injektor, der sich der Bewegung des vorbeifahrenden Schmierpunkts anpasst, mit Druck direkt in die einzelnen Rollen und/oder Achsen der Kette übertragen. Die übertragene Volumendosis lässt sich frei einstellen und bleibt vollständig unabhängig von der Viskosität des Schmierstoffs und den auftretenden Gegendrücken bei den verschiedenen Typen und Arten von Kettengliedern. Durch die automatische Schmierung «on-the-fly» kann der Anwender seine Produktivität erhöhen, Stillstandszeiten und manuelle Wartungsarbeiten minimieren und übermässigen Schmierstoffgebrauch vermeiden.

(ID:44188963)

:quality(80)/p7i.vogel.de/wcms/df/53/df532607d8a063a174360c74d5013154/0129528626v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/27/8f272eacca90df393366ba8920b987fa/0129517972v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7f/8c7f431891e190132812b40a05abfba6/0129524838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101470/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/12/6912f85596c42/1-gribi-logo-rgb-hg-t.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96359/65.gif)

:quality(80)/p7i.vogel.de/wcms/88/11/881174994beb8bac2606d8999fde22d4/0126307064v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/78/b978a040dc1dc500220e0937fae0f58c/0128551791v2.jpeg)