ConMoto-Projektstudie zu Produktionssystemen Lean-Methode genügt nicht für Produktivitätssteigerung

Die ConMoto Consulting Group hat mehr als 100 Projekte zur Verbesserung der Produktionssysteme ausgewertet. Das Resultat zeigt, dass Produktivitätsfortschritte nur durch gleichzeitige Beschleunigung und Fehlervermeidung realisiert werden können und Lean-Methoden alleine nicht reichen.

Anbieter zum Thema

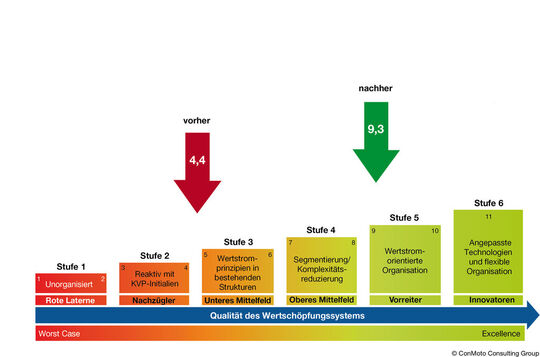

Eine aktuelle Studie der ConMoto Consulting Group wertet mehr als 100 Projekte der vergangenen fünf Jahre zur Verbesserung von Produktionssystemen aus. Die Bestandsaufnahmen, die die Berater zu Projektbeginn durchführten, belegen eindrucksvoll, wie weit produzierende Unternehmen von der Best Practice entfernt sind: Auf einer Skala von 1 bis 11 erreichen die untersuchten Unternehmen über alle Fertigungstypen hinweg die Durchschnittsbewertung 4,4 für ihr Produktionssystem. Selbst die beiden besten Unternehmen wiesen bei einer Bewertung von 7,4 noch deutliche Verbesserungspotenziale auf.

Potenziale werden zu wenig ausgeschöpft

„Auch Unternehmen, die über grosses Know-how zu Lean-Themen verfügen, gelingt es aus eigener Kraft nicht, ihre Potenziale auszuschöpfen“, sagt Dr.-Ing. Ralf Feierabend, Geschäftsführender Gesellschafter von ConMoto. Das bestätigen auch die weiteren Ergebnisse der Projektstudie: Die bewerteten Unternehmen erreichten durch Kontinuierliche Verbesserungsprozesse und verschiedene Lean-Methoden Produktivitätsfortschritte von jährlich drei bis sechs Prozent. Das entspricht einer EBIT-Verbesserung von 0,6 bis 1,8 Prozentpunkte. In den ausgewerteten ConMoto Projekten lagen die EBIT-Zuwächse deutlich höher zwischen 4,5 und 9,0 Prozentpunkten.

„Solche Produktivitätssprünge lassen sich nur erzielen, wenn das gesamte Produktionssystem und nicht nur Teile davon in Optimierungsprozesse einbezogen werden“, erklärt Feierabend. Nur wenn der gesamte Prozess berücksichtigt wird, ist ein Gesamtoptimum erreichbar. Es ist wenig sinnvoll an einer Stelle Stromschnellen zu beseitigen,wenn dadurch wenig später eine Überschwemmung verursacht wird. Die Ziele seien ein kontinuierlicher, gerichteter Materialfluss und die kunden- und prozessorientierte Segmentierung der Fertigung. Um die Qualität des Wertschöpfungssystems zu messen, haben die Produktionsexperten ein Sechs-Stufen-Modell entwickelt, mit dem sich überprüfen lässt, wie sich Unternehmen Schritt für Schritt zum Optimum weiterentwickeln.

Je schneller desto effizienter

Als wesentliche Umsetzungshebel identifiziert die Studie die Verkürzung der Durchlauf- und Rüstzeiten, die Implementierung einer intelligenten Produktionssteuerung, die Gestaltung eines am Materialfluss orientierten Fabriklayouts und die Verbesserung der Overall Equipment Effectiveness (O.E.E). Die Optimierungsprojekte konzentrieren sich dabei auf die beiden Faktoren Beschleunigung und Qualitätsverbesserung. Dieser Ansatz basiert auf einer einfachen Erkenntnis: Ein Produktionssystem ist umso effizienter, je schneller es arbeitet und je geringer die Fehlerrate ist. Entscheidend ist es, diese Erkenntnis auch umzusetzen.

Die Ergebnisse von über 100 Optimierungsprojekten belegen an Zahlen, wie das funktioniert: Je nach Fertigungstyp sinken zum Beispiel die Herstellkosten um 14 bis 18 Prozent und O.E.E steigt um 14 bis 22 Prozent. Die ConMoto-Studie beschreibt den ganzheitlichen Verbesserungsansatz, der Fehler eliminiert und das Produktionssystem über alle Wertschöpfungsstufen auf volle Geschwindigkeit bringt. <<

Die Studie kann hier angefordert werden.

(ID:43272881)

:quality(80)/p7i.vogel.de/wcms/63/6e/636e09686c8f32bf32b5066680bda9ed/0129574571v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/2a/f42a4826726f1898db9f3bde30f375ff/0129571829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/15/c515b9ebb085cba5080b9ae86d716b58/0129559180v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7f/8c7f431891e190132812b40a05abfba6/0129524838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/28600/28688/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101470/65.jpg)

:quality(80)/p7i.vogel.de/wcms/20/04/2004d2050dd4c3daad4d7fc6e3cba8cb/0124727602v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/d8/c0d8d8006041003e2fef0ec2435fe295/0124316567v2.jpeg)