Neu entwickeltes Antriebssystem von FLSmidth Maag Gear AG

>> Die als Zulieferer der Zement- und Mineralindustrie tätige FLSmidth Maag Gear AG mit Sitz in Winterthur lancierte auf der Hannover Messe ein neues Antriebskonzept. Mit dem neuartigen, integrierten und modularen «Maag CEM Drive» werden die Vorteile der bewährten Maag-Getriebetechnologie mit einem innovativen Motorenkonzept in einem Gehäuse vereint. Die Neuentwicklung bildet das Herzstück eines modernen, energiesparenden Antriebssystems für Vertikalmühlen im Leistungsbereich bis 8000 kW.

Anbieter zum Thema

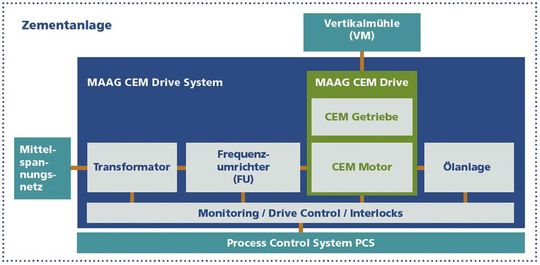

Das Unternehmen FLSmidth Maag Gear bietet das konsistente und integrierte Antriebssystem aus einer Hand an. Es umfasst folgende Subsysteme: Motor mit Getriebe vereint im Maag CEM Drive, Transformator, Frequenzumrichter (FU) sowie Ölanlage und Control-System. Im Gesamtpaket perfekt aufeinander abgestimmt, bringen alle Subsysteme eigene, ausgeklügelte Vorteile mit sich.

Der CEM-Motor

Ein Permanentmagnet-Synchronmotor mit verlustoptimierter Einzelzahnwicklung ist das Herzstück des Maag CEM Drive. Der Einsatz von Permanentmagneten reduziert die Rotorverluste auf ein Minimum und der Aufbau aus individuell angesteuerten Statorsegmenten lässt eine optimale Leistungsanpassung bei gleichzeitig hoher Standardisierung zu. Der regelbare Antrieb liefert über einen breiten Drehzahlbereich ein konstantes Drehmoment bei gleichbleibend gutem Wirkungsgrad. Durch den segmentierten Aufbau kann der Motor auch bei Ausfall eines einzelnen Segments weiter betrieben werden.

Das integrierte Motorenkonzept bietet dem Betreiber der Mühle kostenrelevante Vorteile: Er kann beispielsweise auf ein zusätzliches Fundament verzichten, da kein externer Motor benötigt wird. Das Fehlen der Motorkupplung erspart umständliches Ausrichten. Zudem ist kein Wartungsantrieb erforderlich.

Das CEM-Getriebe

Die Getriebestufe entspricht dem gewohnt hohen Maag-Standard. Es handelt sich um eine Weiterentwicklung der bewährten PV-Stufe (Planetenstufe mit Leistungsverzweigung) des bekannten WPV-Getriebes. Motor und Getriebe liegen in einer Achse und sind über eine Kupplung verbunden, die bisher eingesetzte Kegelradstufe entfällt. Die Planetenstufe ist mit laufruhigen und wartungsfreien Gleitlagern ausgerüstet. Ihre reduzierte Bauhöhe und ihre kompakte Bauweise garantieren die Kompatibilität mit vielen gängigen Mühlentypen der Zement- und Mineralindustrie. Dies macht den CEM Drive auch zu einer idealen Lösung für Replacement-Projekte.

Transformator und Frequenzumrichter

Transformator und Frequenzumformer sind optimal auf die lokalen Gegebenheiten abgestimmt. Der modulare Aufbau und die robuste Konstruktion bieten eine hohe Betriebssicherheit und Zuverlässigkeit in der rauen Zementumgebung. Aufwändige Sicherheitsmassnahmen entfallen durch den Einsatz umweltfreundlicher und wartungsarmer Trockentransformatoren.

Der Frequenzumrichter (FU) ist als vormontierte Containerlösung schnell vor Ort installiert und betriebsbereit. Bestehend aus einer modular aufgebauten Gruppe identischer, kompakter und individuell schaltbarer Einzelmodule stellt er den kontinuierlichen Betrieb sicher. Die Mühlendrehzahl lässt sich optimal stufenlos auf die jeweiligen Erfordernisse der Produk- tion einstellen. Sowohl Soft-Start wie langsames Drehen der Mühle bei War- tungsarbeiten sind möglich. Der FU arbeitet mit Niederspannung (690 V), die hohe Taktfrequenz von 4 kHz ermöglicht eine extrem schnelle Drehmomentregelung. Die optimale Abstimmung der Komponenten minimiert Netzrückwirkungen, dank der Schutzart IP65 arbeitet der unter schwierigsten Betriebsbedingungen getestete FU auch in der direkten Umgebung der Mühle.

Ölsystem und Monitoring

Die gemeinsame Öleinheit basiert auf bekannter und erprobter Technik und sorgt für die Kühlung des Motors sowie die Schmierung des Getriebes. Da nur eine Einheit notwendig ist, wird die Lagerhaltung von Betriebsstoffen und Ersatzteilen erheblich vereinfacht.

Ein umfangreiches Netz von Sensoren erlaubt die Überwachung kritischer Grössen und ermöglicht durch die direkte Anbindung an das Process Control System eine schnelle Anpassung der Prozessparameter. Mit der Online-Überwachung des Antriebszustands kann die «non-scheduled downtime» auf ein Minimum reduziert werden. <<

(ID:27124930)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/33/7f334e138f1b54adeeeedaa88bce2cef/0129180302v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/a3/67a33d9def159/agag-claim-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/132700/132758/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/67000/67003/65.jpg)

:quality(80)/p7i.vogel.de/wcms/d5/8a/d58ac06318b19d278694f1cda3054aa8/0125013466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/b9/89b9aebf3320cc8f348d986fe42d7c88/0125186144v2.jpeg)