OC Oerlikon Balzers AG: Leichtes Bearbeiten schwer zerspanbarer Materialien

>> Die Beschichtungstechnologie ist eine treibende Kraft hinter den Fortschritten in der Fertigungstechnologie. Speziell schwer zerspanbare Materialien stellen immer neue Anforderungen an Werkzeuge. Gleichzeitig sollen die Fertigungskosten sinken und die Produktivität steigen.

Anbieter zum Thema

Die Bearbeitung von sogenannten schwer zerspanbaren Materialien – unter anderem Titan, rostfreie Stähle und Nickel-Basis-Legierungen – gewinnen immer mehr an Bedeutung. So wird sich der Einsatz von Titanlegierungen im Flugzeugbau mit der nächsten Flugzeuggeneration wie dem Airbus A350 und dem Boeing Dreamliner mehr als verdoppeln. Hochlegierte Stähle, Kobalt- und Nickelbasislegierungen sind weitere Werkstoffgruppen, die vorwiegend im Triebwerkbereich zum Einsatz gelangt.

Diese Problemwerkstoffe werden immer schwieriger zu bearbeiten. Entsprechend hoch sind die Herausforderungen in diesem Feld der Zerspanung wenn es gleichzeitig gilt die Fertigungskosten zu senken und die Produktivität zu steigern. Bei der Zerspanung mit Hochdruckkühlung direkt an der Schneide (> 100 bar) wird heute zwar das Leistungspotenzial der neuen Generation von Werkzeugmaschinen ausgeschöpft. Jedoch sind neue Entwicklungen der Beschichtungstechnologie als Alternative und Ergänzung notwendig.

Beschichtungseigenschaften bei Anwendungstemperaturen

Bei der Bearbeitung von schwer zerspanbaren Materialien führt die geringe Wärmeleitfähigkeit des Werkstoffs zu hohen Temperaturen an der Werkzeugschneide. Dies kann mit neuen Schichtgenerationen entscheidend verbessert werden. Zudem werden der tribochemische Verschleiss und die Adhäsion von Werkstoff am Werkzeug verringert und die Werkzeugstandzeit erhöht. Die Entwickler bei Balzers arbeiten seit Jahren daran, gezielt Schichteigenschaften bei Anwendungstemperaturen zu verbessern. Zum Beispiel konnte durch die Entwicklung der AlCrN basierten Beschichtungen (z.B. Balinit Alcrona Pro) die Wärmeleitfähigkeit reduziert werden – die Beschichtung wirkt als Hitzeschild für das Werkzeug.

Die Zugabe von wenigen Atomen z.B. der Gruppe Yttrium, Silizium, Bor oder Vanadium bewirkt, dass nanokristalline Schichtstrukturen entstehen, so genannte Nanocomposite Coatings. Das hat entscheidende Bedeutung für die mechanischen und thermischen Eigenschaften der Hartstoffschichten bei Anwendungsbedingungen: Es zeigte sich, dass durch geeigneten Schichtaufbau und durch die richtige Wahl der Dotierungselemente eine Härtesteigerung von 50% bei Anwendungstemperatur erzielt werden kann.

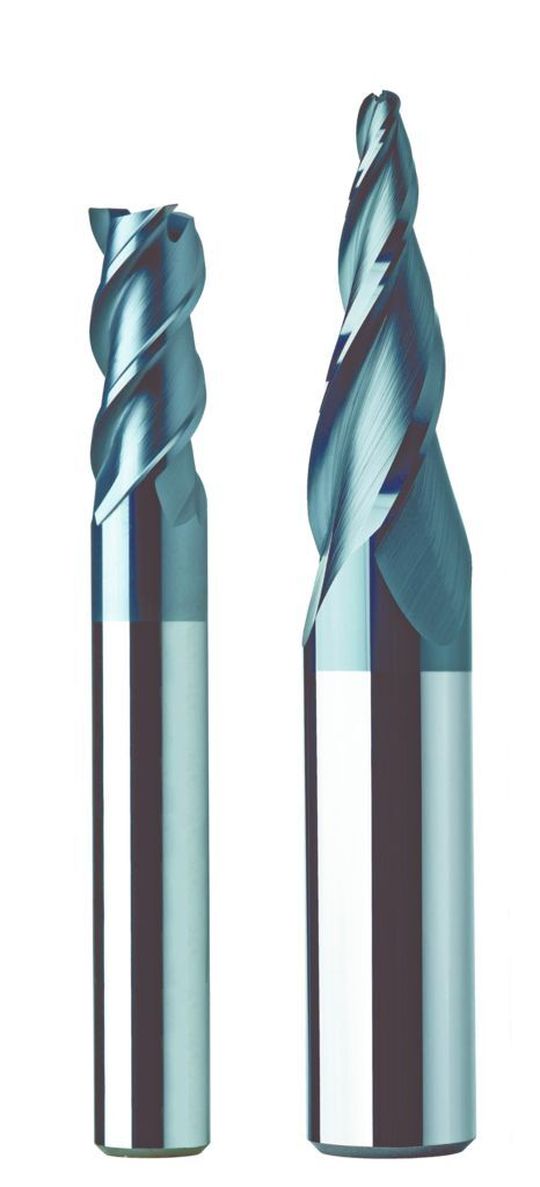

Die neue Erfolgsformel für Schaftfräser

Balinit Alnova wurde als High-End-Schicht für Schaftfräser entwickelt und sie basiert sowohl auf einer neuen Beschichtungstechnologie als auch auf einer geänderten Schichtzusammensetzung. Der Zusatz von Dotierungselementen führt zu einem mehrlagigen, nanokristallinen Schichtaufbau und ergibt eine deutlich verbesserte Warmhärte und Verschleissfestigkeit. Mit 30-50% längeren Standzeiten gegenüber gängigen Hochleistungsschichten setzt Balinit Alnova neue Massstäbe bezüglich Leistung und Produktivität bei der Bearbeitung von schwer zerspanbaren Materialien. <<

(ID:24978880)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/132600/132659/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/57/6357923865c1f/wm-kurzlogo--invers-rgb-300dpi.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/ad/2cadbc23ad4d2d8c5d5409d5e80a83e8/0123035750v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/b4/f0b44442e905e1931f5d0eeebde881e6/0129050046v2.jpeg)