Laserschweissen Schunk Lasertechnik GmbH: Riss- und porenfreies Schweissen anspruchsvoller Werkstoffe

Ob Zahnräder, Spritzgussformen, medizinische Instrumente oder Turbinenteile – bei filigranen und besonders anspruchsvollen Schweissarbeiten ist die Technologie des Laserschweissens unübertroffen. Wo konventionelle cw-Laser und selbst viele Nd:YAG-Laser an Grenzen stossen, helfen moderne Prozessstrategien, um anspruchsvolle Schweissmetallurgien, artunterschiedliche Werkstoffe oder Mikrobauteile prozesssicher, reproduzierbar und effizient zu bearbeiten.

Anbieter zum Thema

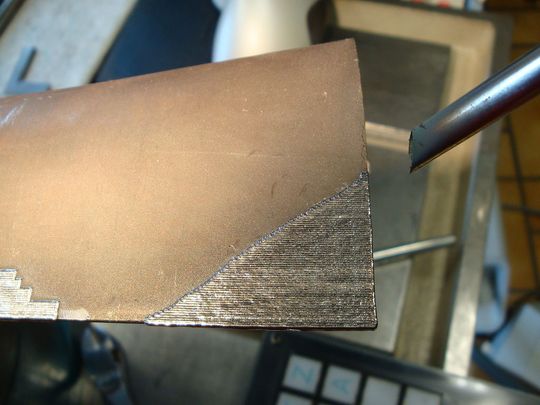

mei. Laserstrahlschweissen wird insbesondere dann eingesetzt, wenn Bauteile mit hoher Schweissgeschwindigkeit, schmaler und schlanker Schweissnahtform und geringem thermischem Verzug gefügt werden sollen. Verglichen mit anderen Schweissverfahren, wird die Energie beim Laserschweissen konzentriert ins Material eingetragen.

Gepulste Laser optimal an Werkstoffe anpassbar

Anhand ihrer Signalform lassen sich Laser in zwei Kategorien einteilen: Während die Strahlung konventioneller Continous-wave-Laser (cw-Laser) immer einen kontinuierlichen Strahl aufweist, geben gepulste Laser die Energie pulsweise ab. Dadurch stehen erheblich mehr Prozessparameter zur Beeinflussung der Erstarrungscharakteristik der Werkstoffe zur Verfügung als bei cw-Lasern. Gerade bei der Bearbeitung anspruchsvoller Werkstoffe und Werkstoffkombinationen haben sich daher inzwischen gepulste Laser durchgesetzt. So kann bei gepulsten Neodym-dotierten Yttrium-Aluminium-Granat-Lasern (Nd:YAG-Laser) das Verhältnis zwischen Puls und Pulspause und damit das Erstarrungsverhalten des Materials gezielt beeinflusst werden. Zudem lässt sich der Pulsverlauf mit Hilfe der thermischen Pulsformung an das temperaturabhängige Absorptionsverhalten des Werkstoffs anpassen. Auf diese Weise können das Schmelzbad stabilisiert und der Werkstoff definiert vorgewärmt und abgekühlt werden. Parallel dazu lässt sich der Pulsverlauf modulieren, um die Durchmischung des Schmelzbades sowie das Kristallwachstum gezielt zu beeinflussen. Beide Varianten der Pulsformung beeinflussen massgeblich das Schweissergebnis. Es lohnt sich daher insbesondere bei anspruchsvollen Materialien, die Wirkweise und die Einflussmöglichkeiten der Pulsformung zu kennen und optimal zu nutzen.

Minimierung von Rissen und Poren mit thermischer Pulsformung

Im Gegensatz zum Laserschweissen mit Rechteckpuls, bei dem immer die gesamte Pulsleistung aktiviert wird, lässt sich die Leistung mit Hilfe der thermischen Pulsformung über den Pulsverlauf hinweg gezielt dosieren. So können Leistungsüberschüsse und damit eine Überhitzung des Schmelzbades verhindert werden. Die Qualität der Nahtoberfläche verbessert sich. Zudem wird beispielsweise bei Kupferlegierungen verhindert, dass sich Spritzer bilden, was bei einem schlagartigen Phasenübergang der Fall wäre.

(ID:30060840)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/33/7f334e138f1b54adeeeedaa88bce2cef/0129180302v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/p7i.vogel.de/companies/64/fe/64fec73b1a2fb/logo-master-ggbbytimken-286blue.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/46900/46931/65.jpg)

:quality(80)/p7i.vogel.de/wcms/1f/71/1f71aa860a8ec71f66dc9a58894c1fa3/0126186055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/61/ba6183ed4c3451de2ee64451be44e77a/0123789172v2.jpeg)