Spindelinnovationen made in Switzerland

>> Step-Tec AG entwickelt und produziert seit 1995 Hochleistungs- und Hochgeschwindigkeits-Motorspindeln für die Bereiche Werkzeug- und Formenbau sowie Produktion mit Schwerpunkt in Automobil- und Medizintechnik. Ob kundenspezifische Entwicklung oder standardisierte Baureihe, die Präzisionspindeln verrichten seit Jahren zuverlässige Zerspanungsarbeit in den Bearbeitungszentren führender Maschinenhersteller weltweit.

Anbieter zum Thema

Bis heute entwickelte und baute das Schweizer Unternehmen rund 80 verschiedene Spindelvarianten im Durchmesserbereich 90–320 mm, welche einen Leistungsbereich von 1–82 kW abdecken und Drehmomente von bis zu 1200 Nm bei ihrer leistungsstärksten Spindel ausweisen.

Entwicklung intensiviert

Step-Tec nutzte die Zeit der Marktberuhigung der letzten Jahre intensiv und kann nun in der Phase wirtschaftlicher Erholung mit einer Reihe von Neuentwicklungen und Innovationen neue Massstäbe setzen. Individuell integriert bieten diese dem Werkzeugmaschinenbauer Alleinstellungsmerkmale, welche eine optimale Positionierung von Neuentwicklungen unterstützen oder etablierten Entwicklungen neues Potential verleihen. Die neuen Produkte zielen insbesondere auf den Standardleistungsbereich von Fräsmaschinen (Plattformspindel HPC190 mm) sowie auf die stetig steigenden Ansprüche moderner Bearbeitungsprozesse bezüglich Genauigkeit und Oberflächengüte bzw. Thermostabilität (Cool-Core).

Neue Plattformspindel HPC190

Mit der neuen Plattformspindel HPC190 ist es Step-Tec gelungen, alle relevanten Bedürfnisse moderner Werkzeugmaschinen bezüglich Einbaulänge, Leichtbau und Energieeffizienz sowie ein zweifellos auf dem Markt einzigartiges Optionenpaket in einem Durchmesser von 190 mm zu integrieren. Diese komplett neu entwickelte «Reference of Art»-Spindel löst die Baugrössen HM170, HVC212 und HVC230 ab und schliesst die Lücke zwischen den etablierten Baugrössen 150 mm und 240 mm.

HSK, SK oder Capto

Die mit einem Asynchronmotor (auch mit Synchronmotor erhältlich) konzipierte Motorspindel für Werkzeuge mit HSK-A63-Schnittstelle (mögliche Varianten ISO 40 oder Capto C6) kann mit einer Leistung von 42 kW (S6) in Werkzeug-, Formenbau- und Produktionsanwendungen ihre Stärken voll ausspielen.

Zur Auswahl stehen weiterhin die unter den Aspekten Integrations-, Betriebs- und Instandhaltungskosten sowie Einsatzzweck zu definierenden Lagerschmiersysteme DOL (Direct Oil Lubrication) bis 20 000 1/min, CGL (Continuous Grease Lubrication) bis 18 000 1/min oder LGL (Lifetime Grease Lubrication) bis 12 000 1/min.

In die Entwicklung dieser neuen Plattformspindel sind nicht nur alle Erfahrungen von Step-Tec eingeflossen. Die Erkenntnisse aus einem intensiven Erfahrungsaustausch mit Maschinenherstellern und -betreibern sowie insbesondere auch die Vorgaben der neuen EUP-Richtlinie, die einen schonenden Umgang mit den endlichen Ressourcen verlangt, wurden im Entwicklungsprozess berücksichtigt. Bei höherer Leistungsdichte konnte der Druckluftverbrauch, die aktuell teuerste Energieform in Werkzeugmaschinen, gegenüber vergleichbaren Spindeln reduziert werden. Ein Vorteil, der sich natürlich insbesondere bei den Lagerschmiersystemen CGL und LGL bemerkbar macht.

Kühlung bis in die Spindelnase

Der Bereich der aktiven Statorkühlung wurde auf Basis der bewährten Opticool-Spindel über den eigentlichen Statorbereich hinaus in die Spindelnase erweitert. Dieser zusätzliche Kühleffekt im Bereich der Werkzeugaufnahme wirkt wie eine zusätzliche Barriere gegen den Wärmefluss. Dies reduziert die thermische Ausdehnung der Spindelnase bzw. des Werkzeugs, was sich auf die Oberflächenqualität bzw. Präzision der gefertigten Teile unmittelbar positiv auswirkt.

Neu: Hülse aus faserverstärktem Kunststoff

Als absolute Neuheit erhielt diese Spindel eine Hülse aus faserverstärktem Kunststoff. Diese Massnahme reduziert den Wärmeübertrag auf maschinenseitige Umgebungsbauteile auf ein Minimum. Der verbleibende gleichmässige, polare Temperatureinfluss auf den Spindelschlitten reduziert asymmetrische Verformungen bzw. macht diese einfacher kompensierbar.

Weitere Besonderheiten der Plattformspindel HPC190 sind eine als Variante erhältliche Wellenklemmung, die auf eine Integration von Drehoperationen in Fräsmaschinen oder auf das spezifische Marktsegment der «Millturn»-Maschinen zielt, sowie ein modernes Konzept zur Kühl- und Schmiermedienzufuhr in das Werkzeug.

Die optionale Dreheinführung ermöglicht das Einbringen von Kühlschmiermittel, Minimalmengenschmierung oder trockener Luft zur Kühlung von Werkzeug und Werkstück bis zur Maximaldrehzahl der Spindel. Unter logistischen Aspekten dürfte dabei für den Maschinenhersteller die Möglichkeit interessant sein, die Spindel bei Bedarf auf der Maschine jederzeit mit einer Dreheinführung aus- oder nachzurüsten.

Sensoren zur Optimierung der Bearbeitungsprozesse

Gleichzeitig werden mit der neuen Plattformspindel HPC190 alle heute vom Markt geforderten Sensoren angeboten. Nachdem der Schweizer Spindelhersteller bereits in der Vergangenheit zusätzlich zur integrierten Sensorik dem Hersteller Daten und Schnittstelle zur Zustandsüberwachung und Diagnose sowie dem Maschinenbetreiber Informationen zur Optimierung der Bearbeitungsprozesse verfügbar gemacht hattte, wurden diese Hilfsmittel bezüglich Datenerfassung und Datenkommunikation auf den modernsten Technologiestandard erweitert. Lesen Sie mehr über die «Digitale Spindel» («Intellistep») im Kasten «Im Fokus».

Patentierte Wellenkühlung

Step-Tec hat mit der patentierten Wellenkühlung Cool-Core den Schritt in neue Dimensionen des Hochgenauigkeitsfräsens vollzogen und bietet für den Werkzeug- und Formenbau die Baugrössen HSK-E40 für 42 000 1/min und HSK-A63 für 28 000 1/min an.

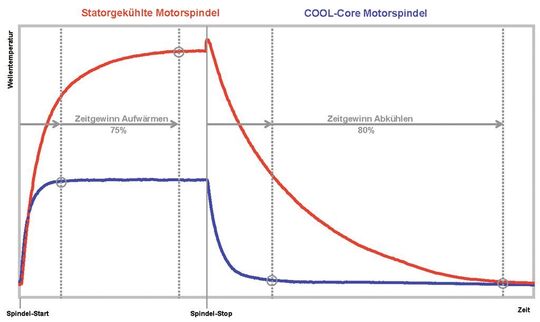

Das neu entwickelte Dreheinführungssystem, zur Durchführung des speziell für diese Anwendung vorgeschriebenen Kühlmediums Cool-Core Fluid, garantiert eine kühle Welle und somit ein kühleres Werkzeug. Durch den daraus resultierenden ausgeglichenen Wärmehaushalt innerhalb der Spindel ist die axiale Verlagerung der Spindelnase infolge Temperatureinfluss aus dem Rotor (Spindelwelle) gegenüber Spindeln mit konventioneller Statorkühlung massiv verringert.

Nur minimale axiale Verlagerung

Die bislang erforderliche Kompensation der axialen Verlagerung infolge Temperatureinfluss, der schwer kompensierbare Wärmeschwall unmittelbar nach dem Anhalten der Spindel sowie die Warmlauf- und Abkühlzeiten zum Ausgleich der Temperaturdifferenz zwischen Spindelnase und Werkzeughalter unmittelbar nach einem Werkzeugwechsel sind auf ein Minimum reduziert.

Durch die gleichmässige Kühlung der Welle über ihre gesamte Baulänge reduziert sich auch die unterschiedliche Ausdehnung bei Betrieb mit oder ohne Kühlschmiermittelzufuhr durch das Werkzeug auf nahezu null.

In der Grafik zum Temperaturverhalten wird verdeutlicht, wie nach dem Einschalten der Spindel eine schnell eintretende Temperaturstabilität realisiert wird im Vergleich zu einer ausschliesslich statorgekühlten Spindel. Ebenfalls im Vergleich deutlich erkennbar ist für die Cool-Core-Spindel der auf wenige Minuten reduzierte Abkühlprozess nach dem Anhalten der Spindel.

In dieser Dimension bietet der Schweizer Spindelhersteller eine hervorragende Hochgenauigkeitsspindel, deren höhere Anschaffungskosten sich dank der hohen erreichbaren Präzision und Wiederholgenauigkeit sowie durch signifikante Zeiteinsparungen (Temperaturstabilisierung) in kurzer Frist amortisieren. Gleichzeitig eröffnet die Cool-Core-Spindel neue Anwendungsmöglichkeiten z. B. im Bereich des Formenbaus für den rasant wachsenden Markt der LED-Technik. <<

* Alois Breitenberger ist El.-Ing. HTL, Entwicklung bei der Step-Tec AG

(ID:28952390)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96347/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/eb/bfebd4d38cc168a46ad684bdb6ce0628/0123525418v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/d6/55d6f58e836efc6fc386202f3d4931ff/0126915598v2.jpeg)