Titan: Doppelte Standzeit, höheres Zeitspanvolumen

>> Titanlegierungen setzen sich in der Luftfahrtindustrie immer stärker durch, obwohl die Bearbeitung alles andere als einfach ist. In diesem Beitrag wird ein Fräswerkzeug vorgestellt, das an die spezifischen Anforderungen der Titanzerspanung angepasst ist. Das neue Werkzeug (Maximill 211-20) verspricht sowohl eine Steigerung der Prozesssicherheit als auch Erhöhung der Produktivität: mit 30 Prozent höherer Schnittgeschwindigkeit und bis zu 200 Prozent längerer Standzeit.

Anbieter zum Thema

Bei Neuentwicklungen von Flugzeugen spielt der Leichtbau mit neuen Werkstoffen eine zentrale Rolle. Nicht nur Kohlefaserwerkstoffe gewinnen an Bedeutung, die tragenden Strukturbauteile werden immer häufiger aus Titan gefertigt. Die Bearbeitung von Titan, insbesondere die Zerspanung dieses exotischen Werkstoffes, stellt die Anwender sowie Werkzeughersteller gleichermassen vor hohe technologische Herausforderungen.

Hitze konzentriert sich an der Schneidkante

Titanlegierungen sind leicht, fest, dehnbar, korrosions- und temperaturbeständig. Nachteilig ist allerdings die schlechte Zerspanbarkeit. Dafür ist vor allem die äusserst geringe Wärmeleiteigenschaft der Titanlegierungen verantwortlich. Die beim Zerspanungsprozess entstehende Hitze wird daher nicht über die Späne abgeführt. Ein Grossteil der Hitze konzentriert sich im Werkzeug und an der Schneidkante.

Das Unternehmen Ceratizit verfügt über eine lange Erfahrung mit schwer zu zerspanenden, exotischen Werkstoffen. Durch das hohe Know-how bei der Entwicklung von Anwendungstechnik hat sich das Unternehmen zum Spezialisten für die Bearbeitung anspruchsvollster Werkstoffe etabliert.

Kooperation von führendem Luftfahrtunternehmen und Hartmetallexperten Ceratizit

Gemeinsam mit einem weltweit führenden Unternehmen der Luft- und Raumfahrt hat Ceratizit ein Werkzeug entwickelt, das an die spezifischen Fräsaufgaben und Anforderungen der Luftfahrtindustrie angepasst ist. Ziel der Zusammenarbeit war es, die Herstellungskosten für komplexe und hoch-belastbare Bauteile aus Titan zu senken. Die Leistung der Werkzeuge sollte erhöht und die Prozesssicherheit verbessert werden.

Ergebnis der Zusammenarbeit: Maximill 211-20, eine Ergänzung zum Basisprogramm der erfolgreichen Systemfamilie Maximill 211 von Ceratizit. Die neue Werkzeuglösung erlaubt es nun den Anwendern aus der Luftfahrtindustrie, ihre Titanbauteile mit hoher Produktivität und erheblich geringeren Produktionskosten herzustellen.

Schnitttiefe bis zu 19 Millimetern

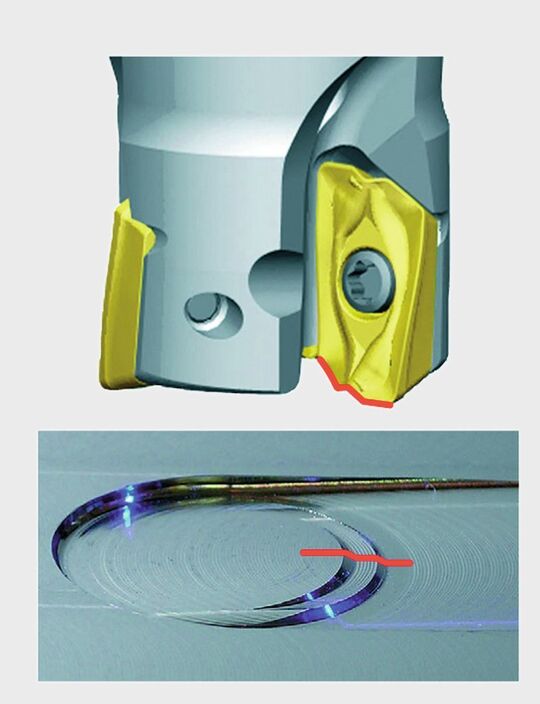

Grosse, stabile Wendeplatten sorgen für ein standfestes Eintauchen und müheloses Fräsen mit einer Schnitttiefe bis zu 19 Millimetern. Kühlmittelbohrungen in allen Werkzeugen ermöglichen die nötige Kühlung. CTC5240 steht für das Wendeplattensystem und umfasst die Hypercoat-Beschichtung (CVD-abgetragenes Titandiborid) in Verbindung mit dem Substrat. CTC5240 ist spezifisch auf Titan ausgelegt und garantiert enorme Widerstandsfähigkeit gegen grosse Hitzeeinwirkungen im Werkzeug. Die glatte Oberfläche lässt die Späne ohne grossen Reibwiderstand über die Spanfläche abgleiten. Gleichzeitig schützt die extrem harte und sehr zähe Beschichtung des Trägerkörpers vor Verschleiss und Korrosion.

Die Wendeschneidplatten sind speziell für langspanende exotische Werkstoffe wie Titan, Superlegierungen und hochwarmfeste Stähle ausgelegt; die positive Geometrie reduziert die Schnittkraft und verringert die Temperatur am Werkzeug. Anwendung findet Maximill 211-20 überwiegend in der Schruppbearbeitung, liefert natürlich auch beim Auskammern, sowie Volumen- oder Vollnutfräsen ein sehr hohes Zeitspanvolumen.

Bis zu 200 Prozent längere Standzeit

Unter realen Einsatzbedingungen getestet, zeigte das neue Werkzeug von Ceratizit 15 bis 30 Prozent höhere Schnittgeschwindigkeiten gekoppelt mit einem Zahnvorschub von bis zu 0,4 Millimetern. Die Schnittgeschwindigkeit von Titan liegt bei Maximill 211-20 bei etwa 60 Metern in der Minute. Gleichzeitig verbesserte sich die Standzeit um 20 bis 100 Prozent, teilweise sogar um bis zu 200 Prozent gegenüber einem Vergleichswerkzeug. Nach Aussage des Unternehmens Ceratizit liege dies unter anderem an der Beschichtung Hypercoat in Verbindung mit dem hochwarmfesten Substrat und den positiven Schneidgeometrien.

Kosteneinsparungen kann der neue Fräser erstens durch kürzere Bearbeitungszeiten bringen und zweitens durch hohe Prozesssicherheit. Ein vorhersehbares Verschleissverhalten bringt kalkulierbare und reproduzierbare Standzeiten, geringes Bruchrisiko und sorgt schliesslich für eine Vermeidung von Ausschussteilen durch Werkzeugversagen. <<

(ID:26160660)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/24000/24019/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/1d/651d5307c0f8b/l-sia-4c.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/31/893146a0d7bb53ada3b9302140ac9d72/0124029547v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/6f/fc6f5d2408dda8b4d6061e42402c679f/0127847898v2.jpeg)