Fischer AG: Spindelkonzepte für die Hochleistungszerspanung

>> Auch wenn der Spindelbau eine alt bewährte Disziplin im Maschinenbau ist, so spielen doch weltweit nur eine Handvoll Spindelhersteller in der höchsten Liga, was das Ausloten der physikalischen Grenzen bezüglich Präzisionbearbeitung und Hochleistungszerspanung angeht. Durch gezielte Innovationen im Spindelbau können heute Bearbeitungsstrategien gefahren werden, welche vor fünf Jahren noch undenkbar waren.

Anbieter zum Thema

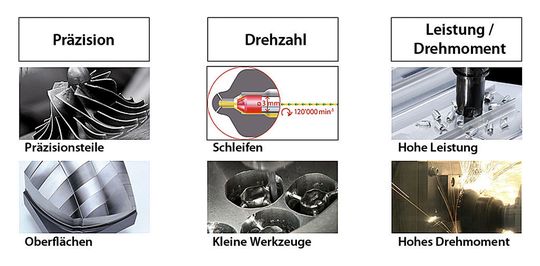

Mit der Bearbeitung von Aluminium mit Zerspanleistungen von über 15 l/min oder der Realisierung von Oberflächengüten mit Ra < 0.1 Mikrometer seien hier nur zwei exemplarische Beispiele erwähnt. Höchste Präzision, maximale Drehzahlen und grösste Leistungen/Drehmomente sind die drei Spitzendisziplinen des heutigen Spindelbaus, (siehe Bild 1). Die genaue, schnelle und leistungsstarke Rotation ist die Kernkompetenz des Spindelspezialisten Fischer AG.

Spindelkonzepte: Quo vadis?

In der Zerspanung spielt die Hauptspindel eine zentrale Rolle. Wie der Motor beim Auto bildet die Motorspindel im Bearbeitungszentrum das Herz der Maschine. Die Spindel muss sorgfältig ausgewählt und technologisch auf die Anforderungen der Bearbeitungsmaschine abgestimmt werden. Kühlkonzept, mechanische und elektrische Anbindung an die Maschine, Eigenfrequenzen des Systems, Sensorik und deren Auswertung, usw. spielen eine wichtige Rolle für den Erfolg der Anwendung. Was am Ende entscheidet, ist die erfolgreiche Bearbeitung eines Bauteils nach den Anforderungen des Endkunden.

In Bild 2 sind einige wichtige Eigenschaften einer Motorspindel für die Zerspanung aufgeführt. Die Auslegung der Spindel und die Wahl der Parameter haben einen grossen Einfluss auf eine erfolgreiche Anwendung.

Verschiedene Lager-Technologien

Die Wahl der Lagerung hängt sehr stark von den auftretenden Bearbeitungskräften und Drehzahlanforderungen ab. Der Grossteil der Spindeln für die Zerspanung ist mit Wälzlagern ausgestattet.

Die ausgereifte Technik und die hohen Steifigkeiten bei akzeptablen Drehzahlen machen die Wälzlager zu einer universellen Lagertechnologie, welche auch in Zukunft den Spindelbau dominieren wird. Die Luftlager werden jedoch in den nächsten Jahren an Interesse gewinnen, da sie für Bearbeitungen von genausten Präzisionsteilen aufgrund ihrer perfekten Rundläufe bei hohen Drehzahlen prädestiniert sind. Die hydrostatischen Lager und Magnetlager werden sich weiterhin in Nischen bewegen. Obschon sie beste Performance in Steifigkeit und Präzision zeigen, sind die Technologien doch sehr aufwendig und teuer.

Kühlung bringt thermische Stabilität

Höchste Ansprüche in Bezug auf thermisches Verhalten und Stabilität werden gerade im Formen -und Werkzeugbau gestellt. Kühlung von Motor und Lagerung sind üblicherweise bereits standardmässig eingebaut, oft wird mit einer Flansch- und/oder Sekundärkühlung die Spindel thermisch von der Maschinenstruktur entkoppelt. Um jedoch noch einen weiteren Schritt in Richtung Prozessstabilität und Einschwingverhalten zu vollziehen, sind wellengekühlte Spindeln die richtige Antwort.

Mit über 1000 Spindeln im Markt hat sich die patentierte 'Fischer Wellenkühlung' als bewährtes Produkt im Formenbau etabliert. Eine Reduktion der Temperatur an der Werkzeugschnittstelle von über 25°C, die Verkürzung der Zeit bis zur Temperaturbeharrung um 80% und eine Reduktion des Längenwachstums der Welle um 70% sind die drei Hauptvorteile, welche die Wellenkühlung mit sich bringt. Daneben wirkt sich die tiefere Wellentemperatur auch positiv auf die Lagerlebensdauer aus.

Prozesskühlung und -schmierung

Die Förderung von Kühlschmierstoff (KSS) Minimalmengenschmierung (MMS) und Luft bis zur Maximaldrehzahl der Spindel erlauben es heute, neue Bearbeitungsstrategien zu verfolgen. Insbesondere die Versorgung mit Luft oder MMS zeigt bei der Verwendung von kleinen Werkzeugdurchmessern im Werkzeug- und Formenbau deutliche Vorteile bei der Zerspanung tiefer Kavitäten. Der Späneabtransport aus der Schnittzone wird begünstigt und die Gefahr des Abbrechens von Werkzeugschneiden aufgrund von sich verklemmenden Spänen wird deutlich reduziert.

Daneben werden höchste Drücke über 100 bar insbesondere bei der Bearbeitung von schwer zerspanbaren Werkstoffen, wie beispielsweise Titanlegierungen, gefordert. Der Werkzeugverschleiss kann mit Hilfe von Durchflussraten im Bereich von 100 l/min um Faktoren verringert werden.

Diese Anforderungen an die Medienvielfalt bei höchsten Drehzahlen sind nach Wissen des Herstellers weltweit erstmalig in der spezifischen 'Fischer-Lösung' in Bild 5 umgesetzt. Ein nichtberührendes Dichtungssystem garantiert den verschleissfreien Einsatz von allen möglichen Medien bis auf maximale Spindeldrehzahl.

Hochleistungszerspanung und Weltrekord

In der Zerspanung von Aluminium ist speziell bei Strukturteilen eine hohe Abtragsleistung gefordert, da oft 90% des Werkstücks in Späne umgesetzt wird. Im Jahr 2009 wurde mit einer Zerspanleistung von 15.07 l/min bei einer Spindelleistung von 177 kW ein neuer Weltrekord mit einer Fischer-Spindel MFW-2715/20 aufgestellt. Um solche hohen Leistungen sicher in der Produktion umzusetzen ist ein Fischer-Umrichtersystem notwendig.

Titan und CFK

Die Zukunft im Flugzeugbau zeigt in Richtung Leichtbau. Der Rumpf des neuen Airbus A350 XWB besteht zu über 50% aus Kohlenstofffaserverstärktem Kunststoff (CFK), was enorme Gewichts- und Kraftstoffeinsparungen mit sich bringt.

Aufgrund der elektrochemischen Korrosion von Aluminium mit CFK wird Titan als Verbundmaterial verwendet. Das schwer zerspanbare Material Titan ruft jedoch nach ganz neuen Bearbeitungsstrategien, was im Spindelbau neue Entwicklungen von drehmomentstarken Synchronspindeln vorangetrieben hat.

Präzisionsbearbeitung

Nanotechnologie ist in aller Munde und hat auch im Maschinenbau Einzug gehalten, (siehe Bild 6). Maschinen mit hydrostatischen Achsen, thermisch stabilisierten Bedingungen, optimierten Strukturen und bestgewuchteten Spindeln zeigen neue Möglichkeiten in der Bearbeitung. Mit der fortlaufenden Miniaturisierung von Frästeilen und dem Boom der LED-Technologie werden ganz neue Anforderungen an die Spindeln gestellt. Neue Konzepte wie Luftlager, neue Spannsysteme, dynamische Wuchtsysteme und Wellenkühlung sowie auch neue Werkzeuge sind gefragt, um die Innovationen im Bereich der Präzisionsbearbeitung weiter voranzutreiben. <<

(ID:25054240)

:quality(80)/p7i.vogel.de/wcms/a2/77/a277e663cb198c35887777f91130a40b/0129644890v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/95/8f955c07c0e7363782e759852152ec0a/0129641540v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/34/9e3491be859ecf5831806d1883c0a4bd/0129641532v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/53/b65347b85c05c760d4388c68da60ef09/0129643794v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/89/62890bb471c94a4bb197435dbb700154/0129641505v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/57/6357923865c1f/wm-kurzlogo--invers-rgb-300dpi.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b9/60b9e221ddd25/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/b4/f0b44442e905e1931f5d0eeebde881e6/0129050046v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/64/f9647377f31b456abc94b166f9f2b6eb/0126915525v2.jpeg)