Fronius Schweiz AG: Mehr Effizienz beim Fertigen der Langträger

>> In ihrem Kompetenzzentrum für Drehgestelle realisiert die Stadler Winterthur AG beispielhafte Produktionszuwächse. Der markante Anstieg in diesem Produktbereich auf das fast Dreieinhalbfache innerhalb von vier Jahren ist dem Markterfordernis geschuldet und beruht auf innovativen, automatisierten Fertigungsmethoden – auch im Bereich des Schweissens.

Anbieter zum Thema

Schweissen stellt am Winterthurer Schienenfahrzeugbau-Standort eine Kernkompetenz dar. Das thermische Fügen von Langträgern mit der neuen Roboter-Anlage zum Hochleistungs-Schweissen zeigt exemplarisch die Produktivitätsentwicklung: Während vorher ein Langträger acht Stunden Schweisszeit erforderte, schweisst die moderne Anlage in nur siebeneinhalb Stunden statt einem Langträger zwei. Betrug der Produktionsausstoss an Drehgestelleinheiten im Jahr 2006 noch 250 und 2008 bereits 600 Stück jährlich, erhöhte die Winterthurer Tochtergesellschaft der Stadler Rail Group im Jahr 2010 auf 850 Drehgestelleinheiten. Ihr Kernstück bildet das Doppeldrahtsystem «Time-Twin Digital» von Fronius.

Drehgestelle aus Winterthur

Drehgestelle, die rollende Basis des Schienenfahrzeugs, sind heute komplexe Antriebseinheiten mit oder ohne Motor. Im Jahre 2005 begann am traditionellen Schienenfahrzeugstandort Winterthur die Produktion von Drehgestellen mit 80 Mitarbeitern; aktuell zählen 130 Mitarbeiter zur Stammbelegschaft. Seit dem Start 2005 stieg die Produktion um mehr als 250 Prozent. Funktionsbestimmend ist der Stahlanteil. Er bildet mit ca. 30 Prozent des Gesamtwertes die Kompetenz und Fertigungstiefe in Winterthur ab. Rund 90 Prozent davon entfallen auf wertschöpfende Schweissarbeiten. Diese führen knapp 90 Mitarbeiter aus – unterstützt von automatisierten Fertigungseinrichtungen. Komponenten wie Radsätze, Hydraulik-, Elektrik-, Elektronik- und andere Bauteile beziehen die Winterthurer Schienenfahrzeugbauer hingegen extern. Roland Mayer, der Leiter des Drehgestellzentrums, erläutert die Fertigungsstrategie: «Im internationalen Wettbewerb beweisen wir, dass der Standort Schweiz zukunftsfähig ist. Das ist nur machbar, weil wir das Herstellen von Drehgestellen in eine industrielle Fertigung überführt haben. Wesentlich ist, dass unsere Mitarbeiter nicht schneller, sondern intelligenter arbeiten. Prozessoptimierungen und Produktivitätsverbesserungen zählen zu den wichtigsten Schritten.» Der Diplomingenieur erkennt die wesentlichen Stärken des Unternehmens in der Flexibilität hinsichtlich produzierter Produkte und Losgrössen, in Qualität, Zuverlässigkeit und Termintreue. Er und seine Mitarbeiter setzen diese Massgaben mit Prozessverbesserungen und mit gezielten Investitionen um. Er führt das am Beispiel der leistungsstarken Roboter- und Schweisssysteme aus.

Gegenstand und Aufgabe

Roland Mayer verweist vorab auf die guten Erfahrungen in über dreijährigem Fertigungseinsatz: «Unsere Roboter-Schweissanlage arbeitet so, wie wir uns das vorgestellt haben.» Franco Finiguerra, Teamleiter Komponenten und Langträger, sowie Peter Gnos, Gruppenleiter Komponentenstrasse, ergänzen mit technischen sowie wirtschaftlichen Kenndaten und Details.

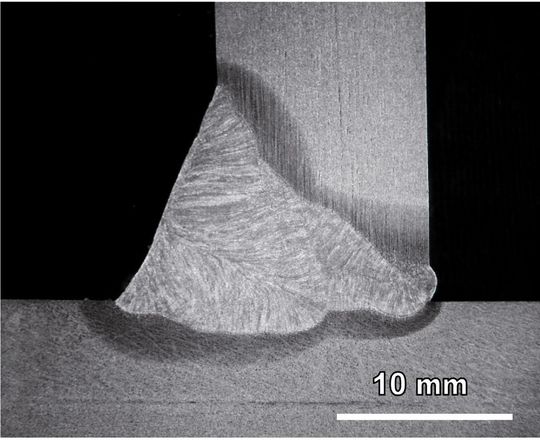

Üblich für Drehgestelle sind Schmiede- und Gussteile aus Stahl S 355 oder – bei Fahrzeugen für nördliche Einsatzregionen – spezieller Tieftemperaturstahl. Durchschnittlich 8 bis 20 Millimeter beträgt die Dicke der zu fügenden Stahlteile; zuweilen auch darüber. Der prinzipielle Aufbau der Drehgestelle gestaltet sich für unterschiedliche Schienenfahrzeuge jeweils ähnlich.

Ausgangslage, Ziele und Alternativen

Die zuvor genutzte Roboterschweisszelle mit dem Einzeldraht-MAG (Metall-Aktivgas)-Schweisssystem war im Jahre 2006 an die Kapazitätsgrenze gestossen; mit 250 Drehgestellen jährlich war sie maximal ausgelastet. Die mittel- und langfristigen Planungen sahen jedoch mit bis zu jährlich 1200 Drehgestellen einen starken Produktionsanstieg vor. Dies erforderte eine deutlich produktivere Lösung. Zwei Alternativen zogen die Winterthurer Schweissexperten in Betracht: Laser- bzw. Laserhybrid-Verfahren und das Doppeldraht-MAG-Schweissen. «Die Laser-Varianten schieden aus wirtschaftlicher und technischer Sicht bald aus. Denn die geringeren Nahttoleranzen hätten teure spanabhebende Vorarbeiten an den langen Fügestellen der Träger verlangt», erinnert sich Franco Finiguerra. Ausserdem ist der Laser-Hybrid-Brenner breiter als der des Doppeldrahtsystems. Dies würde die Zugänglichkeit an Nähten mit seitlichen Flanschen beeinträchtigen. Aus diesem Grund, aber in erster Linie auch aus Gründen der Produktivität, blieb deshalb nur die Wahl des Doppeldraht-Schweissens.

Lösungsansatz mit Doppeldraht-Schweissen

Nach den Erfahrungen mit Schweisssystemen von Fronius, speziell den Trans-Puls Synergic 5000, lag nahe, dem Roboter-Systemanbieter IGM diesen Hersteller zu empfehlen. «Mit der Steuerung der Trans-Puls Synergic 5000 hatten wir positive Erfahrungen. Kompatibilität, ein kompetenter Ansprechpartner und das Prinzip ‹alles aus einer Hand› bilden gute Voraussetzungen auch für eine weitere zuverlässige Produktion», erläutert Peter Gnos. Diese Vorstellungen haben sich in der folgenden Praxis bewährt, führt er aus, und ergänzt «Wir arbeiten im Zweieinhalb-Schicht-Betrieb. Er setzt sich aus zwei bemannten und einer halben unbemannten zusammen. Damit schweissen wir achtzehn bis zwanzig Stunden rund um die Uhr», erläutert Teamleiter Finiguerra. Jetzt erreicht die Roboter-Schweissanlage mehr als den doppelten Ausstoss, d.h. statt früher acht Stunden für einen Langträger jetzt nur noch siebeneinhalb Stunden für zwei Stück. Ursächlich sind zum einen die drastisch gestiegene Schweissleistung und zum anderen die höhere Geschwindigkeit des Roboters. Zusätzlich qualitätssteigernd wirkt sich die bessere lichtbogenbasierte Nahtführung aus.

Lange Nähte digital flexibel fügen

Von den 60 Tonnen Schweisszusatzwerkstoff pro Jahr nutzt das neue Robotersystem allein knapp 25 Tonnen. Das Doppeldrahtsystem TimeTwin Digital mit den zwei Stromquellen Trans-Puls Synergic 5000 schweisst primär die längeren Nähte eines Drehgestellträgers. Die unterschiedlichen Nähte sind als Jobs gespeichert. «Jeder Träger hat seine eigene Bibliothek», erläutert Franco Finiguerra, «und der Roboter ruft den jeweils zutreffenden ab. Pro Träger sind das durchschnittlich zehn verschiedene Nähte.» Die Nähte summieren sich je Träger auf 12 bis 20 Meter. Die Gesamtmasse je Träger liegt zwischen 600 und 800 Kilogramm.

Zum Schweissen der Wurzel schaltet die Steuerung des TimeTwin-Digital-Systems auf Ein-Draht-Betrieb. Die folgenden Lagen schweissen dann beide Drähte überwiegend pendelnd über die gesamte Nahtbreite. «Bei V-Nähten kommen wir durchaus auf fünfundzwanzig Millimeter, und die Schweissgeschwindigkeiten betragen sowohl bei der Wurzel wie bei den Decklagen bis zu sechzig Zentimeter pro Minute», erläutert Gruppenleiter Gnos. Bis 10 Millimeter Dicke der Verbindung reicht über der Wurzel eine Decklage. «Aus Qualitätsgründen wählen wir bei dickeren Verbindungen bis zu drei Lagen», ergänzt Peter Gnos. Für schwer zugängliche Stellen oder wenn eine Naht lediglich eine geringe Schweissleistung erfordert, steht ein zusätzlicher Ein-Drahtbrenner an der Roboteranlage zur Verfügung. Ihn versorgt ebenfalls eine TransPuls Synergic 5000. Die Schweissgeschwindigkeit beträgt für sie ca. 30 Zentimeter pro Minute.

Qualitätsprüfungen und Nutzen

Kontrollen während des Schweissens − wie bei der alten Anlage − sind ebenso wenig erforderlich wie Nachschweissen von Hand. Deshalb kann der Mitarbeiter an der Anlage sich voll auf das zeitlich parallele Rüsten des nächsten Trägers konzentrieren. Dies erhöht die Qualität und spart teure Arbeitszeit. Nacharbeit fällt kaum noch an. Denn Spritzer kennt das TimeTwin-Digital-System kaum. Selbstverständlich werden nach Abschluss der Schweissarbeiten alle Nähte kontrolliert. «Für die Oberflächen-Sichtprüfungen und die Rissprüfungen haben wir speziell ausgebildete Prüfer. Zusätzlich wird jedes Drehgestell später im Prüfstand auf seine statischen Werte getestet. Dies dokumentieren der Schweissstempel und die Rahmennummer», erläutert Teamleiter Finiguerra. So ist später bei eventuellen Schadenfällen nachvollziehbar und belegbar, dass Stadler Rail fehlerfrei gearbeitet hat.

Aussicht und Absicht

Kontinuierliche Verbesserungsprozesse haben bei Stadler Rail und für den Leiter des Drehgestell-Zentrums Roland Mayer eine herausragende Bedeutung. Dies legt er beispielhaft dar: «Am alten Betriebsstandort legte im Jahr 2005 ein Drehgestell drei Kilometer zurück, bis wir es ausliefern konnten. Im Jahr 2009 war es nur noch ein Kilometer. Heute sind wir bei vierhundert Metern. Das ist Zeit und Geld. Denn unser Kunde zahlt für das Produkt − dass wir es günstig herstellen, ist unsere Aufgabe.» Dazu passen die Ergebnisse der Investition in die Roboteranlage mit dem TimeTwin-Digital-System. Sie bringt sowohl höhere Qualität als auch Flexibilität und Schnelligkeit und sie steigert die Zuverlässigkeit und Produktivität. Nach diesen Erfahrungen sieht Roland Mayer für die nächste Investition noch Möglichkeiten, die Ergebnisse der Roboter- und Schweisstechnologie weiter auszureizen. <<

(ID:26117240)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/132700/132758/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/12/6912f85596c42/1-gribi-logo-rgb-hg-t.png)

:fill(fff,0)/p7i.vogel.de/companies/68/f1/68f110f8107af/pa-logo-rgb--1-.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/e2/74e20f88d18d16f6e7e296cfaa3e5d32/0123649537v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/1f/db1f3808b048b1934dcce64210ffd1da/0123139363v2.jpeg)