Fertigungstechnik Iscar Hartmetall AG: Bohren und Reiben in 8xD

>> Die Fertigungsaufgabe der Waser AG in Stans war anspruchsvoll. Insgesamt 400 Bohrungen mit unterbrochenem Schnitt mussten mit 7 x D in H7er-Qualität in Werkzeugstahl gefertigt werden – möglichst schnell und kostengünstig. Der Betriebsleiter setzt gerade bei mittleren Serien auf hohe Produktivität und begründet den Einsatz hochwertiger Werkzeuge mit der Verkürzung der Taktzeiten. Speziell an dem Reibwerkzeug ist das Verhältnis 8 x D, ein Sektor, der nicht breit abgedeckt wird. In diesem Fall sorgten zwei Wechselkopf-System-Werkzeuge von Iscar – Bohrer und Reibahle – für optimale Ergebnisse.

Anbieter zum Thema

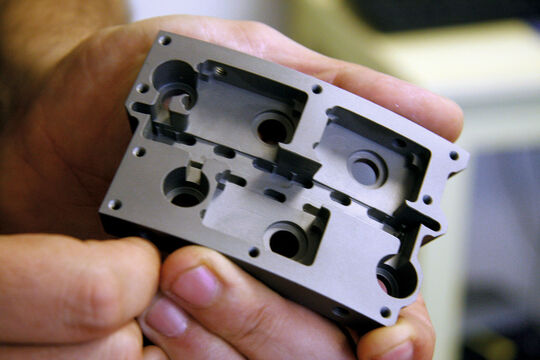

Daniel Jann, Betriebsleiter der Waser Mechanik AG, sagt es relativ salopp: «Wir fertigen praktisch alles, was wir an Aufträgen bekommen. Der Grossteil unserer Aufträge kommt aus der Maschinenindustrie. Unser Schwerpunkt liegt in faustgrossen Werkstücken. In seltenen Fällen fertigen wir grössere Bauteile mit 1000 mm in X und 500 mm in Y und 200 mm in Z. Wir fertigen alles, schöne aber auch ‚wüste’ Teile.» Mit «wüste Teile» meint D. Jann Werkstücke, die alles andere als einfach herzustellen sind.

Hoher Fräsanteil

Generell ist der Fräsanteil bei der Waser AG höher als der Anteil des Drehsektors. Mit drei Drehzentren und fünf Fräsmaschinen, eine davon mit Palettisierung, kann flexibel auf Kundenwünsche reagiert werden. Die Auftragslage war nach Aussage von D. Jann sogar in den eher schwierigen Jahren 2009/2010 durchaus akzeptabel. D. Jann: «Der Umsatz ist natürlich zurückgegangen, was in unserem Fall hauptsächlich an einem Kunden lag.» Die Waser AG konnte die letzten drei Jahre ohne Kurzarbeit und Entlassungen überbrücken, was alles andere als selbstverständlich ist.

Hartmetall anstelle von HSS

Doch jetzt zum eigentlichen Anwendungsfall: Bei einer Grundbacke für ein Präzisions-Niederzugspannmittel aus Vergütungsstahl (1.2312) müssen je zwei Bohrungen als Sackloch in 16 H7 auf eine Länge von 96,5 mm gefertigt werden. D. Jann: «Bei Einzelteilen setzten wir in solchen Fällen HSS-Bohrer und HSS-Reibwerkzeuge ein. Aber aufgrund der grösseren Stückzahlen (400) suchten wir nach einer wirtschaftlicheren und sehr prozesssicheren Lösung, die uns die Taktzeiten der Maschine – eine Matsuura Maxia MAM72-3VS – reduziert und nicht nach der zehnten Bohrungsbearbeitung verschlissen ist und die Toleranzen nicht mehr eingehalten werden können. Konkret heisst das, dass wir auf eher hochpreisige Hartmetall-Bohrer und HM-Reibahlen setzen müssen. Bei HSS würden die Hauptzeiten der Bohrungen sicher 8–10 Mal länger sein», schliesst D. Jann.

Im Bohrsektor hat die Waser Mechanik AG nach Aussage des Betriebsleiters mit dem Werkzeughersteller Iscar bisher sehr gute Erfahrungen gemacht. D. Jann: «Aus diesem Grund haben wir bei Anton Zürcher (Verkaufsberater Iscar Zentralschweiz) direkt angefragt, ob sie Lösungen für diesen spezifischen Anwendungsfall haben. Herr Zürcher und seine Kollegen haben uns sehr oft professionell unterstützt, und die von ihnen vorgeschlagenen Werkzeuge bringen das, was die Experten uns versprochen haben. Ich habe darüber hinaus gewisse Prinzipien: Ich wechsle den ‚Karren‘ nicht, wenn er läuft. In diesem Anwendungsfall kam der ‚Anwendungstechniker Bereich Bohrapplikationen’ Urs Frischherz von Iscar vorbei, schaute sich an der Maschine den Fertigungsprozess an, und empfahl uns sowohl beim Bohren als auch beim Reiben eine Wechselkopf-Lösung.»

Bohren per Wechselkopf-System

Beim Bohren wurde auf das Sumochamdrill-System, ein Wechselkopf-Systembohrer, gesetzt. Der Sumochamdrill-Bohrer (Sumocham Drill DCN 150-120-20A-8D mit Bohrkopf ICP 158-2M IC908 der ganz neu mit Führungsleisten ausgeführt ist). Sein Vorteil: bei Verschleiss der Bohrspitze muss nicht der gesamte Bohrer ausgetauscht werden. Auch die Schnittstelle zwischen Bohrer und Kopf ‚verhebt’ nach Aussage des Betriebleiters sehr gut: «Wir haben in der Vorserie 40 Bohrungen gefertigt. Bohrer und Bohrkopf sehen fast wie neu aus.»

Führungsleisten bringen Präzision

Der zweischneidige Bohrer mit D = 15,8 mm verfügt über zwei zusätzliche Führungsleisten, was sich sowohl auf die Rundheit als auch auf den Verlauf der Bohrung positiv auswirkt. Die Schnittwerte beim Bohren können sich sehen lassen: Vorschub: 0,2 mm/U und 60 m/min Schnittmeter. D. Jann: «Ich glaube, er ‚verlitt’ noch etwas mehr. Aber mit diesen Werten sind wir auf der sicheren – das heisst prozesssicheren – Seite. Sowohl am Grundkörper als auch am Bohrkopf haben wir nach den ersten 40 Bohrungen praktisch keinen Verschleiss feststellen können. Ab 200 Bohrungen sind wir bereits auf der wirtschaftlichen Seite. In diesem Fall muss ich noch einen Aspekt erwähnen. Aufgrund der immer höher werdenden Zeitspanvolumina beim Bohren wird das Schliffbild der Nuten für die Spanabfuhr wichtiger. Die Oberfläche sollte sehr geringe Rautiefe aufweisen, wegen der Reibung. Schliesslich spielt für den Spänetransport die Innenkühlung eine bedeutende Rolle, die hier mit 20 bar angesetzt wurde.»

Auch Reiben per Wechselkopf

Die Feinbearbeitung wird direkt anschliessend, wie oben bereits erwähnt, ebenfalls mit einem Wechselkopfsystem «Bayo-T-Ream» realisiert. Zum Einsatz kommt die Reibahle des Typs RM-BNT6-8D-16C mit dem Reibkopf RM-BN6-16.000-H7SA IC908. In 6 Sekunden wird die Bohrung von 15,8 auf 16 H7 mit einem Vorschub von 0,75 mm/U bei bei 80 mm/min Schnittmeter geschlichtet.

Am Markt gibt es von einigen Herstellern auch sehr kurz bauende Reibköpfe. Doch D. Jann ist der Überzeugung, dass der 12,8 mm lange Reibkopf eine sicherere Führung gewährleistet. D. Jann: «Es macht meiner Meinung nach Sinn, wenn der Reibkopf, wie in diesem Fall, länger geführt ist. Insbesondere auch wegen der Querbohrungen, die ein Verlaufen des Werkzeugs begünstigen können, wenn es nicht genügend geführt ist.» Ganz wichtig beim Reiben ist darüber hinaus der Kühlschmierstoff. Er muss an die richtige Stelle gelangen. Aus diesem Grund verfügt jede einzelne Schneide der Reibahle über eine eigene Kühlmittelzufuhr.

Alle Anforderungen erfüllt

Erste Messungen der 40er-Vorserie zeigten, dass die Bohrungen (Sacklöcher) bis in den Grund mit dieser Reibahle eine ausgezeichnete Zylindrizität aufweisen. Das ist bei 7 x D und Querbohrungen – der dadurch unvermeidliche unterbrochene Schnitt – nicht selbstverständlich. Auch die Oberflächenanforderungen (Ra 0,8) sind sicher erfüllt worden. D. Jann: «Wir bekommen auch N6-Oberflächen hin, aber besser geht nicht.»

Der Verschleiss der Reibahle im Rahmen der 40er-Vorserie liegt praktisch bei Null. Auf die Frage, warum die Waser Mechanik AG in diesem Fall nicht auf Vollhartmetall setzt, erklärt D. Jann wie folgt: «VHM-Bohrer sind für grössere Bohrungen nur selten wirtschaftlich einsetzbar. Denn wenn sie verschlissen sind, muss ich sie wechseln, was schnell CHF 300.– kostet. Einen Bohrkopf muss ich auch wechseln, wenn er verschlissen ist, er kommt aber nur auf CHF 85.–, das Gesamtwerkzeug auf CHF 400.–. Die Produktivität des Wechselkopfsystems gegenüber dem VHM-Bohrer ist praktisch gleich. Alles andere ist eine einfache Dreisatzrechnung.»

In diesem Anwendungsfall darf der Bohrkopf nach 200 Teilen verschlissen sein, damit das System sich auszahlt. D. Jann: «Unser Fokus lag auf der Erhöhung der Produktivität. Das ist uns gelungen. Zeit ist Geld.»

Laufzeiten der Maschinen reduzieren

Bei den Überlegungen, welche Werkzeuge benutzt werden und wie der Prozess wirtschaftlich gestaltet werden kann, spielen die die Preise der Reibahlen eine wesentliche Rolle. Der Träger kostet CHF 460.–, der Kopf CHF 240.–. D. Jann: «Wenn wir mit dem Reibwerkzeug die Laufzeiten der Maschine runterfahren können und die Qualität des Werkstücks garantiert ist, dann rechnet sich so ein Werkzeug relativ schnell, wenn ich die Maschinenstunde mit CHF 140.– veranschlage. Ich muss in diesem Zusammenhang Folgendes betonen, wir setzen möglichst hochwertige Werkzeuge ein, das ist unsere Fertigungsphilosophie. Wir investieren in solche Werkzeuge aus reinem Eigennutz heraus. Sie sind erstens produktiver und bieten zweitens eine höhere Prozesssicherheit. Wenn der Kunde erst einmal reklamiert hat, dann ist es meistens schon zu spät und Vertrauen verloren gegangen. Deshalb muss im Vorfeld möglichst alles perfekt abgestimmt sein, die Werkzeuge verfügen innerhalb der Produktion und Prozesssicherheit sicher über eine Schlüsselposition. Im Fall dieser speziellen Anwendung mit den Wechselkopfsystemen im Bohr- und Reibbereich (Sumocham und Bayo-T-Ream) sind neben der Präzision, Produktivität und letztlich Rentabilität alle für uns wichtigen Faktoren gegeben.» <<

(ID:32897840)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/15/f61588933903c02c9c74a921e7802ee2/0124190634v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/53/e953fb06b724fcfbbe636dcaf7340664/0124865851v2.jpeg)