Otto Suhner AG: Spiralkegelräder mit hoher Leistungsübertragung

>> Sowohl in Handwerkzeugen als auch in angetriebenen Werkzeugsystemen für Werkzeugmaschinen werden die Anforderungen an Kegelradgetriebe immer höher. Das bezieht sich zum einen auf die reine Leistungsübertragung, in die sowohl Drehzahl als auch Drehmoment jeweils linear einfliessen. Zum anderen aber auch auf die Geräuschemissionen, an die immer höhere Ansprüche gestellt werden. Hier kann eine optimale Verzahnungsgeometrie helfen, wie dieser Bericht zeigt.

Anbieter zum Thema

Mit immer leistungsstärker werdenden Antrieben wird auch der Wunsch zu immer robusteren Winkelgetrieben laut. Die rasante Entwicklung im Maschinenbau, in der Werkzeugmaschinenindustrie und bei Handwerkzeugen verlangt nach immer höheren Drehzahlen und gleichmässigem ruhigem Lauf. Gleichzeitig werden die Vorschriften über zulässige Geräuschemissionen verschärft. Neben der Lagerung und der Steifigkeit der Gehäuse hilft die Gestaltung der Verzahnung wesentlich, diese Anforderungen zu erfüllen.

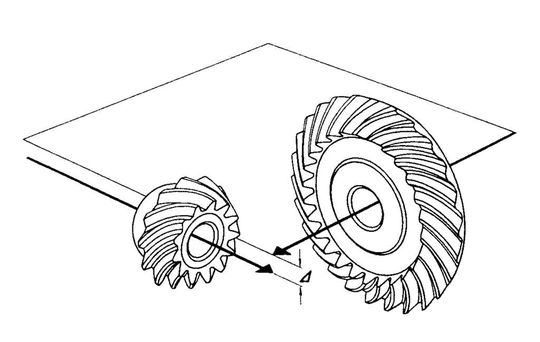

Spiralkegelräder die nach System Klingelnberg gefertigt sind ideal geeignet hohe Leistungen zu realisieren bei gleichzeitig ruhigem Lauf. Darüber hinaus ist auch möglich, Achswinkel ungleich 90° zu realisieren und gleichzeitig noch achsversetzte, sogenannte Hypoidgetriebe herzustellen. All diese Möglichkeiten ergeben eine Variationsvielfalt und dadurch eine ebenso grosse Flexibilität.

Mehrere Zähne im Eingriff

Zunächst ist durch die Spiralform der Verzahnung gewährleistet, dass sich immer mehrere Zähne im Eingriff befinden und somit die zu übertragende Leistung auch über mehrere Zähne gleichzeitig weitergeleitet wird. Ganz im Gegensatz zu einem geradverzahnten Kegelrad, bei dem nur jeweils ein Zahn die Leistungsübertragung bewältigt.

Ein weiterer Vorteil dieser sogenannten Sprungüberdeckung ist das sanfte Ineinandergleiten der Zähne, was zu einer wesentlich grösseren Laufruhe beiträgt, als es bei geradverzahnten Kegeltrieben der Fall ist. Diese Laufruhe trägt zum Beispiel bei den heutigen Hochleistungswerkzeugen zu einer wesentlichen Standzeitverbesserung bei. Ein angenehmer ‚Nebeneffekt‘ ist die verminderte Geräuschentwicklung.

Wandern der Kegelräder verhindern

Was ist bei der Konstruktion mit Spiralkegelrädern zu beachten? Durch das ausgeklügelte Zusammenspiel der verschiedenen Winkel eines Spiralkegelrades wird die eingeleitete Umfangskraft in verschiedene Komponenten aufgeteilt, was zu erheblichen Axialkräften führen kann. Bei der Konstruktion des Getriebes gilt es deshalb diese Axialkräfte durch eine entsprechende Lagerung aufzufangen, um ein Wandern der Kegelräder unter Last zu verhindern.

Dieses Wandern würde eine Tragbildverlagerung zur Folge haben, was zum Kantentragen führen und letztendlich zur Zerstörung des Getriebes führen könnte. Ebenso wichtig wie die Lagerung ist die Steifigkeit und die geometrische Genauigkeit des Gehäuses, um eine optimale Positionierung der Spiralkegelräder zu gewährleisten und somit die Vorteile dieser Verzahnungsart voll ausschöpfen zu können.

Auslegung der Verzahnungsgeometrie

Bei der Auslegung der Verzahnungsgeometrie gibt es verschiedene Kriterien, die zu beachten sind. Die Vorgabe der Übersetzung und somit der Zähnezahl und die Platzverhältnisse setzen gewisse Machbarkeitsgrenzen, welche am besten schon während der Konstruktion geklärt werden sollten. Dies gilt umso mehr, wenn Achswinkel ungleich 90° oder gar achsversetzte, sogenannte Hypoidgetriebe konstruiert werden sollen.

Zahlreiche Verzahnungsverfahren

Es gibt zahlreiche Verzahnungsverfahren um Spiralkegelräder herzustellen, welche alle ihre Daseinsberechtigung haben und sicher jedes für sich gewisse Vorteile hat.

Durch das Universalmessersystem von Klingelnberg mit geteiltem Messerkopf beim Zyklo-Palloid-Verfahren hat man bei der Herstellung von kleinsten bis mittleren Serien sehr gute Voraussetzungen um preisgünstig zu einem guten Ergebnis zu kommen. Durch die in verschiedene Modulbereiche abgestuften Standardmesser kann ein grosser stufenloser Modulbereich abgedeckt werden. Änderungen bei der Tragbildentwicklung können durch den geteilten Messerkopf über Maschineneinstellungen vorgenommen werden. Dadurch kann voneinander unabhängig an der konkaven und konvexen Zahnflanke korrigiert werden. Aufwändige Flankentopographiemessungen und anschliessendes Umschleifen der Messer zur Flankenkorrektur sind deshalb nicht notwendig. <<

(ID:25289740)

:quality(80)/p7i.vogel.de/wcms/65/e6/65e60c366e44410a462267f8056e39be/0129619239v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/3c/0e3c87554fe8031e3340801d3b805b58/0129602991v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/6e/636e09686c8f32bf32b5066680bda9ed/0129574571v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7f/8c7f431891e190132812b40a05abfba6/0129524838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101470/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101472/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/12/6912f85596c42/1-gribi-logo-rgb-hg-t.png)

:quality(80)/p7i.vogel.de/wcms/2b/1a/2b1a484a238a1644a0410255d9788423/0124883650v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/f7/d9f7930efdb632d5c346c11497c11d64/0126381646v2.jpeg)