VFM Machines AG: Diamant bringt höheren Traganteil

>> Auch beim Hartdrehen gibt es Anwendungsfälle, die eine neue Heran- gehensweise nötig machen: Auf der Suche nach besserer Oberflächengüte und höherem Traganteil eines Werkstücks aus 16MnCr15 (60 HRC) kam das Unternehmen auf das Diamant-Glättwerkzeug der Baublies AG aus Renningen – mit Ergebnissen, die auf herkömmliche Weise nicht möglich gewesen wären.

Anbieter zum Thema

böh. Der Name Hardinge ist in den USA und auch weltweit bekannt für Dreh-, Schleif- und Fräsmaschinen für Werkzeuge und Bauteile, die in unterschiedlichsten Branchen verwendet werden. Bei der Produktion eines speziellen Hydraulikteils hatte ein Hardinge-Anwender sehr strenge Vorgaben.

50%-Traganteil mit Drehen nicht erreichbar

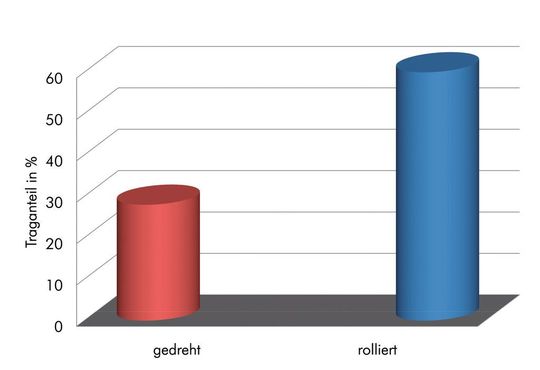

«Nach Vermessen der ersten von uns gedrehten Testwerkstücke lag der Traganteil der Oberfläche im Bereich der 27f7-Passung bei etwa 28 Prozent – gefordert war jedoch ein Traganteil von 50 bis 70 Prozent», berichtet Markus Günschmann, Applikations-Ingenieur bei der Hardinge GmbH. Schnell war klar, dass mit herkömmlichem Drehen die geforderten Güten nicht zu erreichen waren.

Mit Diamant zu glatten Flächen

Daher wandten sich die Hardinge-Ingenieure an die Rolliertechnologie-Experten der Baublies AG aus Renningen. Vom Baublies-Diamant-Glätt-Verfahren erhofften sie sich die geforderten Qualitäten. «Dass wir das Diamant-Glättwerkzeug von Baublies wie jedes andere Werkzeug in unseren Workflow integrieren konnten, machte die Entscheidung zum Diamant-Glätten besonders einfach», so Günschmann.

So wurden die Werkstücke aus dem mit 60 HRC recht harten 16MnCr15 eingespannt und der Aussendurchmesser 15f7 sowie 27f7 auf einer Super-Präzisionsmaschine geschruppt und geschlichtet. Im nächsten Schritt war das Baublies-Diamant-Glättwerkzeug im Einsatz, um den Aussendurchmesser 15f7 zu bearbeiten. Bei dieser Technologie gleitet ein auf die jeweilige Applikation angepasster, feinstpolierter Diamant mit stufenlos einstellbarem Anpressdruck über die zu glättende Fläche. Sobald die Fliessgrenze des Werkstoffs überschritten wird, wird das Rauigkeitsprofil kaltverformt und eingeebnet, indem die Profilspitzen im µm-Bereich in die Vertiefungen einfliessen.

Hohe Traganteile erzeugt

Eine erneute Vermessung von Oberfläche, Durchmesser und Einstich zeigte die hervorragenden Ergebnisse: Bei allen Werkstücken lag die Zylinderform bei 1,8 bis 4,5 µm, die Rundheiten zwischen 0,35 und 0,8 µm, und die Koaxialität von Durchmesser 15f7 zu 27f7 wurde zwischen 1,5 und 4 µm gemessen.

Besonders gespannt waren die Hardinge-Ingenieure auf Oberflächengüte und Traganteil des Werkstücks. Markus Günschmann: «Von den erzielten Werten waren wir wirklich positiv überrascht: Die vom Kunden geforderten Rz <1,6 µm haben wir mit 0,7 µm deutlich unterschritten. Den Traganteil konnten wir dank des Diamant-Werkzeugs mit zirka 60 Prozent mehr als verdoppeln.» <<

(ID:26596240)

:quality(80)/p7i.vogel.de/wcms/65/e6/65e60c366e44410a462267f8056e39be/0129619239v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/3c/0e3c87554fe8031e3340801d3b805b58/0129602991v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/6e/636e09686c8f32bf32b5066680bda9ed/0129574571v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7f/8c7f431891e190132812b40a05abfba6/0129524838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/1d/651d5307c0f8b/l-sia-4c.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/96300/96347/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/79400/79431/65.gif)

:quality(80)/p7i.vogel.de/wcms/28/39/2839181346cf010805ca067e3861a92a/0128553595v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/b5/1bb5cad2614a8f0426e5540d8d56d4b3/0122494187v2.jpeg)