VFM Machines AG: Mehr als Drehen, Fräsen, Schleifen & Verzahnfräsen

>> Bei kleinen Losgrössen macht die Integration der Prozesse in einer Maschine Sinn, denn möglichst wenige Umspannungen des Werkstücks erhöhen die Präzision und reduzieren die Fehlermöglichkeiten. Aus diesem Grund hat das Unternehmen Emag mit der VLC-Baureihe eine stabile Plattform geschaffen, die das Drehen, Bohren, Fräsen, Schleifen und Verzahnfräsen bis zu einem Durchmesser von 1200 Millimeter in einer Maschine vereint.

Anbieter zum Thema

Ein Werkstück inklusive ein Spannmittel von 3 Tonnen Gewicht an der Spindelnase, das macht die Dimensionen der VLC 1200 schnell deutlich. Sie wird beispielsweise zur Komplettbearbeitung von Planetenträgern, Eisenbahnrädern oder auch zum Schleifen von keramischen Bremsscheiben eingesetzt. Mit der sogenannten VLC-Plattform bildet das Unternehmen Emag die Grössen 500/630/800 und 1200 Millimeter Futterdurchmesser ab. Dabei reicht das Konzept von einer Zwei-Achsen- bis zur einer Fünf-Achsen-Pick-up-Maschine.

Frässpindeln für Stirnverzahnungen

Was man bei Emag unter massgeschneidert versteht, machen zahlreiche individuelle Lösungen deutlich. So kann der modular aufgebaute Arbeitsraum mit einem VDI-60-Drehrevolver für schwere Zerspanung und einem zweiten Bohrrevolver mit angetriebenen Werkzeugen bestückt werden.

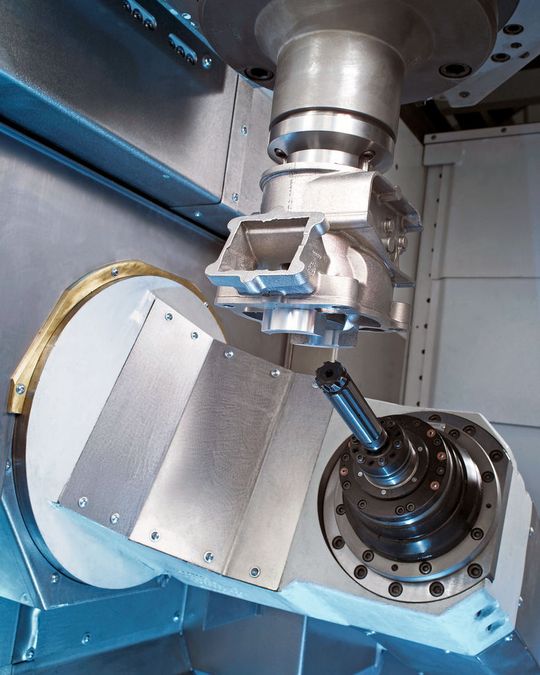

Ausserdem sind die Integration von Frässpindeln zur Bearbeitung von Stirnverzahnungen oder eine multifunktionale Bearbeitung mit Scheibenrevolver und Motorspindel mit Y-/B-Achse möglich. Durch die integrierte A-Achse können zudem Schrägverzahnungen, durch die B-Achse das Schrägeinstechschleifen realisiert werden. Ist der Schwerpunkt dagegen auf die Drehbearbeitung gelegt, lässt sich die Maschine mit zwei Revolvern ausstatten. Das eröffnet die Möglichkeit einer vierachsigen Bearbeitung.

Optimale Kühlung für geringsten Wärmegang

Die hohen Zerspanleistungen und die Komplettbearbeitung auf den multifunktionalen Produktionszentren in Gantry-Bauweise resultieren aus der geschlossenen, u-förmigen Bauform des Maschinenbetts aus dem Polymerbeton. Dieses Konzept ist die Voraussetzung für kurze, symmetrische, geschlossene Kraftflüsse und damit für eine hohe statische und dynamische Steifigkeit, die für hohe Oberflächenqualitäten und lange Werkzeugstandzeiten sorgt. Konstante Qualität setzt aber auch konstante Temperaturen voraus. Deshalb wird bei der VLC-Baureihe nicht nur der Hauptspindelmotor gekühlt, sondern über ein Zweikreis-Kühlaggregat auch die Hauptspindellager mit Pinole, der Werkzeugrevolver, der Schaltschrank und der Grundkörper.

Hohe Prozesssicherheit: der Revolver

Mit Motor und angetriebenen Werkzeugen, voll in das Maschinenbett integriert, arbeitet der Revolver mit einer intern abhebenden Hirthverzahnung. Der Antrieb erfolgt dabei über ein Kegelradpaar direkt auf das Werkzeug. So kann jede Werkzeugposition mit angetriebenen Werkzeugen bestückt werden.

Beim Antrieb, sprich der Hauptspindel, setzt sich die Prozesssicherheit mit hoher Zerspanleistung fort. Hohe Oberflächengüten und Positioniergenauigkeiten werden durch einen wartungsfreien Direktantrieb und damit den Wegfall mechanischer Übertragungskomponenten sichergestellt. Gegenüber Maschinen mit Getriebespindeln, die mechanische Ausgleichselemente benötigen, um die Getriebeschwingungen zu dämpfen, ist das natürlich ein messbarer Vorteil. Für die kraftvolle Zerspanung sorgen hohe Drehmomente und Leistungen. So ist beispielsweise die VLC 800 mit einem 76-kW-Motor und einem Drehmoment von 4400 Nm ausgerüstet. Daneben sind hier aber auch weitere Motorvarianten möglich.

Rüstzeiten enorm reduziert

«Individuell» bedeutet bei der VLC-Baureihe, dass die Maschinen auf verschiedenste Fertigungslösungen zugeschnitten werden, die weit über die reine Zerspanung hinausgehen. So lassen sich in die VLC beispielsweise das Hochfrequenz-Induktionshärten oder auch das Einpressen von Lagerbuchsen mit nachfolgender Bearbeitung integrieren. Ein konkretes Beispiel aus der Praxis macht die Potenziale der Komplettbearbeitung besonders deutlich: Für eine Losgrösse mit 20 Werkstücken musste für das zweimalige Drehen, Wälzfräsen, Induktivhärten, Bohren und Schleifen auf «Single-Technologie-Maschinen» ein Verhältnis von Gesamtbearbeitungszeit zur Durchlaufzeit je Werkstück von 1,5 Stunden zu 170 Stunden angesetzt werden. Heute werden diese Prozesse auf zwei «Multi-Technologie-Maschinen» zusammengefasst und schlägt mit 1,5 Stunden zu 35 Stunden zu Buche.

Dieses Beispiel macht deutlich, dass sich durch die Komplettbearbeitung auch der Aufwand für Rüstzeiten enorm reduziert. Statt wie bisher drei oder vier Maschinen zu rüsten, kommt man bei der VLC mit einmal rüsten aus. Hinzu kommt, dass hauptzeitparallel gerüstet werden kann. Das heisst, während das Werkstück noch in der Maschine bearbeitet wird, kann der Maschinenbediener bereits für den nächsten Werkstücktyp die Werkzeuge in das Magazin einwechseln. Dieses nimmt Werkzeuge mit einem maximalen Gewicht pro Werkzeug von 60 Kilogramm auf.

Materiallogistik integriert

Ein weiterer Faktor, der häufig noch unberücksichtigt bleibt, ist der Platzbedarf der Maschinen sowie der Werkstücke, die ja auch zwischen den einzelnen Bearbeitungen zwischengelagert werden müssen. Und zu guter Letzt trägt auch die Materiallogistik zu den Kosteneinsparungen bei. Müssen die Teile bei der klassischen Werkstattfertigung immer von einer Maschine zur anderen transportiert und wieder in die Maschinen eingespannt werden, so erfolgt dies bei der VLC-Plattform alles in einer. <<

(ID:26437090)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/c3/65c38bb74faee/logo-wenk.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/69/5f69ee37a2bd3/vb-osg-group-logo-rechts.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/57/6357923865c1f/wm-kurzlogo--invers-rgb-300dpi.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/29/5c29a268a9034ada313661969514de00/0127404964v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/b4/f0b44442e905e1931f5d0eeebde881e6/0129050046v2.jpeg)