Wellenkühlung optimiert Motorspindeln

>> Die Spindel macht im WZM-Sektor nicht selten den entscheidenden Unterschied aus. Von ihr werden höchste Ansprüche in Bezug auf das thermische Verhalten gefordert. Der Spindelhersteller Fischer AG Präzisionsspindeln stellt hier seine CSC-Spindel vor. Genial ist beispielsweise der Werkzeugwechsel, der mit einem Spannzylinder realisiert wird, welcher neu direkt in der Welle integriert ist.

Anbieter zum Thema

Die innovative Weiterentwicklung von Werkzeugmaschinen hat in den letzten Jahren neue Möglichkeiten in der Präzisionsbearbeitung eröffnet. Linearmotoren und hydrostatische Führungen werden für höchste Regelungsgenauigkeit eingesetzt. Gekühlte Achsen und Maschinenelemente garantieren stabile thermische Eigenschaften des Systems und optimierte Strukturen im Aufbau stehen für beste Dämpfungseigenschaften. Diese und andere neue Technologien werden heute in HSC-Maschinen eingesetzt zum Erreichen höchstmöglicher Präzision, Dynamik und Oberflächengüten bei der Bearbeitung hochpräziser Komponenten. Der Spindel kommt im Werkzeugmaschinenbau eine immer grössere Bedeutung zu.

Hohe thermische Stabilität gefordert

Insbesondere im Formen- und Werkzeugbau und der Nanopräzisionsbearbeitung steigen mit diesen Konzepten auch die Anforderungen an die Motorspindel.

Beste Spezifikationen in der Wuchtgüte sind hier kein Garant mehr für konstante Prozesse und hervorragende Bearbeitungsergebnisse. Als zentrales Element im Maschinenkonzept sind höchste Ansprüche in Bezug auf thermisches Verhalten und Stabilität gefordert. An diesem Punkt stossen konventionelle Spindelkonzepte an ihre Grenzen.

Technische Spitzenstellung dank patentierter Wellenkühlung

Mit der vor vier Jahren im Markt eingeführten Wellenkühlung hat sich Fischer dieser Forderungen angenommen und die technische Spitzenstellung gesichert.

Über 1000 Spindeln basierend auf der patentierten Fischer Wellenkühlung stehen vorwiegend im Formenbau und der Präzisionsbearbeitung im täglichen Einsatz und beweisen dort ihre Zuverlässigkeit. Als Beispiel sei hier die Herstellung der optisch sehr anspruchsvollen und technisch hochwertigen Gehäuse für den Smartphone-Bereich erwähnt.

Dank dem stabilen und etablierten System lassen sich Motorleistungen erhöhen, Wellenwachstum reduzieren, Spindelgebrauchsdauer erhöhen sowie Einlaufszeiten verkürzen.

Eingewechseltes Werkzeug bleibt kühl

Auch bei Maximaldrehzahl und grösster Belastung garantiert die Spindelwelle eine thermisch stabile Basis für die Werkzeugaufnahme. Das eingewechselte kalte Werkzeug bleibt somit kühl und der Aufwand an intelligenten und aufwändigen Systemen zur Kompensation der axialen Ausdehnung infolge thermischer Veränderungen kann minimiert werden.

Durch die stabilen Fräsprozesse können Oberflächengüten mit spiegelnder Qualität erreicht werden, was nachgelagerte Polierprozesse eliminiert und die kompletten Herstellkosten nachhaltig senkt.

Bild 1 zeigt ein Applikationsbeispiel einer Spindel mit Fischer-Wellenkühlung. Die Kegelstifte wurden aus Vollmaterial gefräst mit einem Durchmesser von 0,1 mm, einer Höhe von 5 mm und einer Steigung von 1°.

Innovation: Compact Shaft Cooling

Mit dem Anspruch, die Produkte in Bezug auf Stabilität, Performance, Kompaktheit und Servicefreundlichkeit weiter zu entwickeln, präsentiert Fischer eine komplett neue Generation wellengekühlter Spindeln. Nebst der etablierten Wellenkühlung setzt sich das neue, integrale System CSC (Compact Shaft Cooling) aus den folgenden drei Komponenten zusammen (Bild 2):

1. Lagerlose Drehdurchführung

2. Spannzyl. in Spindelwelle integriert

3. Prozesskühlung

Hightech-Einheit: Lagerlose Drehdurchführung

Die neu entwickelte und gegenüber der Vorgängergeneration lagerlose Drehdurchführung der Wellenkühlung baut extrem kompakt und ist bei einer Reparatur einfach auszutauschen. Die Technologie basiert auf der patentierten Fischer-Lösung und setzt einen neuen Standard im Bereich Drehdurchführung für schnell drehende Spindeln.

Zentrales Element bildet eine «Hightech-Einheit» welche das Kühlmedium in die Welle leitet, die präzise Steuerung des Spannzylinders übernimmt und zusätzlich die Prozesskühlung in das Spindelsystem einführt.

Neu: Spannzylinder in Welle integriert

Der pneumatische Werkzeugwechsel wird mit einem Spannzylinder realisiert, welcher neu direkt in der Welle integriert ist. Erst dank diesem raffinierten Konzept gelingt es, die geforderte Kompaktheit der Spindel zu erreichen. Die dadurch verbundene Gewichtsreduzierung wirkt sich positiv auf die Maschinendynamik aus.

Dank integriertem Zylinder verläuft der Kraftfluss beim Werkzeugwechselvorgang komplett in der Welle, eine spezielle Entlastung der Spindellager entfällt und spart Kosten.

Das Spannsystem arbeitet ausserdem mit demselben Medium, welches in der Wellenkühlung verwendet wird, ein zusätzlicher Kreislauf entfällt somit. Bei der Wahl des Kühlmediums kann der Maschinenhersteller wählen zwischen Ölen oder Kühlemulsionen.

Es ist ein in sich geschlossene System mit kombinierter Spannhydraulik und Wellenkühlung. Das System kommt ohne zusätzliches Hydraulikaggregat aus und arbeitet pneumatisch mit einem Druck von 6 bar.

Prozesskühlung: Alles ist machbar

Eine neue Freiheit erhält der Anwender bei der Wahl der Prozesskühlung. Trockenbearbeitung, Minimalmengenschmierung, Emulsionskühlschmierstoff oder Öl

Alles ist möglich bis auf die maximale Drehzahl der Spindel. Gerade durch die Verwendung von Luft oder Minimalmengenschmierung eröffnen sich neue Möglichkeiten in den Bearbeitungsstrategien.

Die spezifische, Fischer-eigene Lösung garantiert mit Sperrluftunterstützung einen sicheren und verschleissarmen Betrieb bis zur maximalen Spindeldrehzahl. Dabei ist die Prozesskühlung nicht als zusätzliche Option zu verstehen, jede Spindel der CSC-Generation ist grundsätzlich mit diesem Feature ausgestattet. Die Herausforderung, ein optimales Konzept für die neue Spindelgeneration zu finden, konzentriert sich nicht nur auf den Entwicklungsbereich. Die innovative Idee des CSC-Konzepts fordert hochgenaue Bauteile.

Diese komplexen Kernkomponenten werden dank der grossen Fertigungstiefe direkt bei der Fischer AG Präzisionsspindeln hergestellt. Mit neu eingeführten Prozessen wurde zudem sichergestellt, dass diese Präzision auch über Jahre hinaus garantiert werden kann.

Thermisches Verhalten

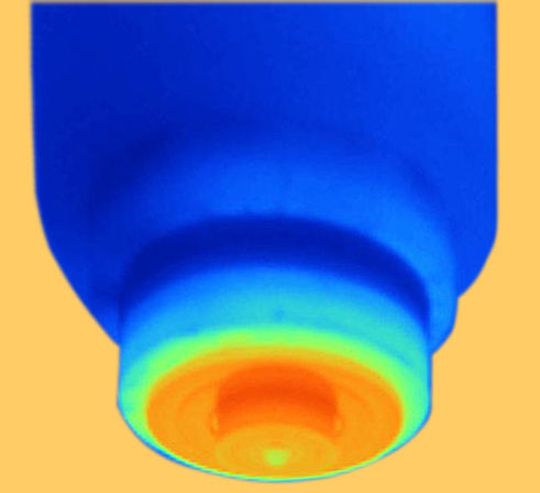

Bild 5 zeigt die gemessenen Temperaturverläufe an zwei Spindeln. Bei fehlender Wellenkühlung (linker Bereich) ist ersichtlich, dass die Welle das wärmste Element darstellt. Ein Temperaturunterschied der Welle von 30 °C zur Kühlwassertemperatur ist oft Realität. Die Wärme, welche durch Lagerreibung und Motorwärme entsteht, wird nicht abgeführt und lässt die Wellentemperatur auf über 50 °C ansteigen. Konventionelle Konzepte mit Lager- und Statorkühlung sind optimal, um eine thermisch stabile Schnittstelle zur Maschine zu erreichen (kühles Spindelgehäuse). Von einer thermisch stabilen Schnittstelle zum Werkzeug ist man jedoch weit entfernt.

Nicht so bei der Wellenkühlung: Die extrem effiziente Kühlung der Spindelwelle profiliert sich dadurch, dass die Welle nur ca. 5 °C über derjenigen der Kühlmediumeingangstemperatur liegt.

Der wärmste Bereich der wellengekühlten Spindel liegt ringförmig ausserhalb der Welle. Es handelt sich dabei um den Bereich, wo die durch Verwirbelungen aufgewärmte Sperrluft austritt.

Beachtlicher Zeitgewinn möglich

In Bild 4 wird das Dillatationsverhalten an der Werkzeugschnittstelle analysiert. Nach erfolgtem Kaltstart auf Maximaldrehzahl erreicht die CSC-Spindel bereits nach ca. 2 Minuten die Sättigung. Das bedeutet gegenüber einer Spindel ohne Wellenkühlung einen Zeitgewinn von ca. 80% für den Anwender. Nach dem Spindelstop wird die Nulllage bereits nach ca. 4 Minuten erreicht, was gegenüber der Spindel ohne Wellenkühlung erneut einen Zeitgewinn von 80% bedeutet.

Mit der drehzahlabhängigen Druckwinkelverschiebung hat auch die Wälzlagerung einen erheblichen Einfluss auf das Dillatationsverhalten. Die Druckwinkelverschiebung resultiert aus der Laufbahnänderung der Wälzkörper (Kugeln). Diese werden bei hohen Drehzahlen durch die auftretenden Fliehkräfte nach aussen gedrückt. In Bild 4 wird dies ersichtlich durch eine erste rasche Ausdehnungsabnahme direkt nach dem Spindelstop.

Schnelle Lagestabilisierung

Der Endanwender kann diese Vorteile unmittelbar umsetzen, indem er beispielsweise direkt nach dem Bearbeitungsprozess einen 3D-Taster einwechselt und in der Maschine eine hochgenaue Vermessung der Werkstücke vornehmen kann. Durch die schnellere Lagestabilisierung lassen sich aber auch signifikante Zeiteinsparungen im Bearbeitungszyklus realisieren.

Leistungen von 5,5 bis 29 kW

Mit der Einführung der CSC-Baureihe präsentiert Fischer eine Spindelpalette auf höchstem Innovationsgrad. Nebst Vorteilen wie grösster Präzision und Zeiteinsparungen im Bearbeitungsprozess bieten die Spindeln auch eine vereinfachte Wartung. Die gesamte Sensorik zur Überwachung der Werkzeugspannung ist von aussen frei zugängig. Das aktuelle Portfolio umfasst Spindeln in der Leistungsklasse von 5,5 kW bis 29 kW mit Asynchronmotoren und Drehzahlen bis 45 000 1/min (Bild 7). <<

* Stefan Schneider ist Leiter Entwicklung bei der Fischer AG

(ID:28932450)

:quality(80)/p7i.vogel.de/wcms/a2/77/a277e663cb198c35887777f91130a40b/0129644890v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/95/8f955c07c0e7363782e759852152ec0a/0129641540v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/34/9e3491be859ecf5831806d1883c0a4bd/0129641532v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/53/b65347b85c05c760d4388c68da60ef09/0129643794v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/89/62890bb471c94a4bb197435dbb700154/0129641505v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/132600/132659/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/57/6357923865c1f/wm-kurzlogo--invers-rgb-300dpi.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/a7/60a7b87a8911b/tec-signet-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/64/f9647377f31b456abc94b166f9f2b6eb/0126915525v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/b5/ffb5a63248f766708a614cc98e1b7fc8/0124879736v2.jpeg)