Besser Simulieren als Herumprobieren Worauf es bei der Spritzgiesssimulation ankommt

Bei der Entwicklung innovativer Produkte stehen neben den üblichen Kostenaspekten und der Entwicklungszeit zunehmend weitere Gesichtspunkte wie Gewicht und Ressourcenverbrauch im Vordergrund. Vor allem im Kfz-Bereich müssen die Konstrukteure deshalb in aller Regel so eng wie irgend möglich an die Grenzen von Werkstoff und Verfahren herangehen. Das birgt Risiken, die man durch Einsatz moderner Software zur Prozesssimulation und Bauteilberechnung begrenzen sollte.

Anbieter zum Thema

Über Möglichkeiten und Nutzen sprach der Autor mit Thomas Wittmann, langjährig erfahrener Fachmann und Inhaber der Software-Vertriebsfirma MF Software sowie Geschäftsführer des Engineeringdienstleisters Plastics Engineering Group (PEG).

«Mit 25 Jahren Erfahrung und mehr als 10 000 erfolgreich abgeschlossenen Entwicklungsprojekten verfügen wir über eine sehr breite Erfahrungsbasis, die es uns ermöglicht, unsere Kunden im Bereich Simulationssoftware wirklich umfassend zu unterstützen», erläutert Thomas Wittmann. Solide Basis des Firmenverbunds bildet das Know-how der PEG-Ingenieure. Diese 1989 als Engineeringdienstleister an der Hochschule Darmstadt entstandene Firma wurde 2000 als Spin-Off ausgegründet. Schon von Beginn an hat man sich auf die Simulation von Kunststoffverarbeitungsprozessen sowie die Optimierung entsprechender Bauteile, Werkzeuge und Prozessabläufe mit Hilfe modernster FE-basierender Softwareprodukte wie Autodesk Moldflow, Abaqus und Ansys spezialisiert.

Seit 2009 gibt es zusätzlich unter gleicher Leitung die MF Software GmbH als Vertriebsfirma für Autodesk Simulationssoftware, insbesondere Moldflow, dem führenden Tool zur Simulation des Spritzgiessprozesses, sowie dazugehöriger Dienstleistungen wie Schulungen oder Zertifizierungen. Von den insgesamt 21 Mitarbeitern beider Unternehmen sind sechzehn Ingenieure. Zusammen können sie ihren Kunden die Alternativen «Make» oder «Buy» auf jeweils höchstem Niveau anbieten.

Simulation als Erfolgsfaktor

«Fragt man Anwender nach dem konkreten Nutzen des Simulationseinsatzes, so erhält man recht unterschiedliche Antworten», ergänzt T. Wittmann. Genannt werden z.B. kürzere Entwicklungszeiten, Einsparungen beim Material oder Kostensenkungen in der Produktion. Gemeinsamer und entscheidender Nenner der benannten Vorteile ist jedoch in den meisten Fällen, dass durch Einsatz der Simulation der Grad der Prozessbeherrschung deutlich verbessert wird. Dies gilt sowohl für den Entwicklungsprozess von Bauteilen und Formen als auch für die spätere Produktion. In einem Umfeld, in dem das Produktionsergebnis vom Zusammenspiel sehr vieler Parameter abhängt und mehrfaches Herumprobieren und Optimieren die Regel sind, sind die Einengung von Unsicherheiten und die Verkürzung von Time-to-Market-Zeiten äusserst wichtige Erfolgsfaktoren. Dies gilt auch und gerade bezüglich der Zusammenarbeit mit den grossen Abnehmern. Für diese ist die möglichst sichere Beherrschung aller mit der Produktentstehung und der späteren Belieferung zusammenhängenden Prozesse ein entscheidendes Kriterium bei der Lieferantenbeurteilung. Unterstützt wird dies zusätzlich durch die Nachprüfbarkeit und Dokumentierbarkeit aller Schritte und ergriffenen Massnahmen. All dies kommt der Qualitätsphilosophie der grossen OEM’s – insbesondere jener aus dem Automobilsektor – entgegen.

Treibende Faktoren

Ein ganz bedeutsamer Faktor sind auch die wachsenden Anforderungen an die Bauteile. Hier sind z.B. zunehmende Komplexität bei zugleich kürzeren Entwicklungszeitvorgaben und der Zwang zur Globalisierung – d.h. zur Produktion in mehreren, auf verschiedenen Kontinenten angesiedelten Werken – zu nennen. Letzteres läuft darauf hinaus, dass die Auslegung von Bauteil und Spritzgiessform sowie der Parameter des Produktionsprozesses mit hoher Zuverlässigkeit vorab berechnet werden muss, da ein späteres «Herumkorrigieren» in den einzelnen Werken von den OEM’s ungern gesehen würde.

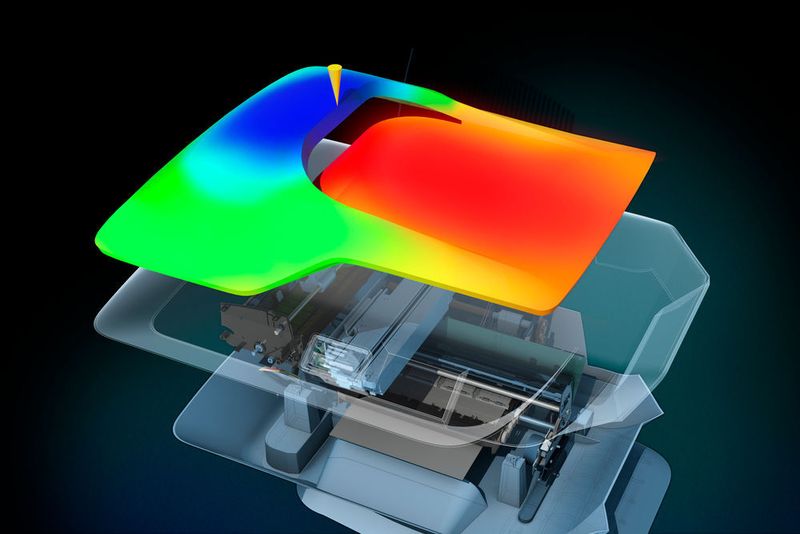

Bei globaler Produktion in verteilten Werken verlangen die Abnehmer, dass jedes irgendwo auf der Welt produzierte Bauteil exakt den einmal vereinbarten Spezifikationen entspricht. Weitere Einflussgrösse, die einen verstärkten Einsatz von Simulationssoftware zur Folge haben wird, ist der Zwang zur Minimierung des CO2-Ausstosses durch material- und gewichtsoptimierte Bauteilauslegung. Gerade hierbei benötigt der Artikelkonstrukteur aus der Prozesssimulation fertigungsrelevante Informationen wie z.B. Faserorientierung oder Bindenahtlagen, die sich aufgrund des Bauteildesigns, aber auch je nach Lage der Anspritzpunkte beim Spritzgiessprozess ergeben. Der Konstrukteur ist dadurch in der Lage, genauere mechanische Simulationen durchzuführen, damit die Bauteile die Vorgaben des Kunden erfüllen und gleichzeitig der Fertigungsprozess optimiert wird.

(ID:43814170)

:quality(80)/p7i.vogel.de/wcms/63/6e/636e09686c8f32bf32b5066680bda9ed/0129574571v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/2a/f42a4826726f1898db9f3bde30f375ff/0129571829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/15/c515b9ebb085cba5080b9ae86d716b58/0129559180v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/75/f37583e33ccc08a7b64ba4ee87a94ca5/0129583463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/1d/221d35c50d7b2a61978c72bebf5d5a27/0129544297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7f/8c7f431891e190132812b40a05abfba6/0129524838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/fe/91fea6ee46f7698edd2ceffca0638c33/0129520242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/2e/f62efbd65d3e8519552f698caa0a3653/0129514067v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/98/719813da34acbd4f6883c19e3f8c7e9c/0129485345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/fb/8efb298e0c909fd3aece3212109e7200/0129515356v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/75/eb75394c3cfce4483c07cc4618f46c1e/0129545128v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/70/a67073c561e4001e8013393788181898/0129523938v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d7/26d76c0ea732118519afbd33b4869d8d/0129531923v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33c4c578ca1f53266e0ec88c86cbeef/0129517058v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101472/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/7a/747a0dc64358d178743b828eec54a00f/0124277293v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/05/f3051ff5e39960de5091dd51b3c1c735/0124775336v2.jpeg)