Massgefertigte Brillen Augenmass beim Design mit Additiver Fertigung

Die neue Kollektion klassischer Brillen des Brillenspezialisten Hoet hat das gewisse Etwas – dank additiver Fertigungstechnologie von EOS. EOS-Partner Raytech aus Belgien war federführend bei der technologischen Umsetzung der Designideen.

Anbieter zum Thema

Hersteller in der Konsumgüterindustrie sind ebenso zu Neuerungen verpflichtet wie die anderer Branchen. Neben der reinen Funktionalität zählen auch optische Argumente als Kaufanreize. Vor dieser Herausforderung stand das auf die Entwicklung und Produktion von Brillen spezialisierte Unternehmen Hoet. Der 1884 gegründete belgische Familienbetrieb hatte bereits mit seinem innovativen Entwurf einer Cabriobrille die Messlatte entsprechend hoch gelegt: Die Einheit aus Brille und Cap zum doppelten Sonnenschutz entstammte dem Stift von Bieke Hoet. Die studierte Designerin leitet das Unternehmen und hatte mit laminiertem Polypropylen ein eigenes Material für die Brillen des Hauses erfunden und damit eine gute Ausgangsbasis für künftige innovative Fertigungskonzepte geschaffen. Es lag also nahe, für die neue Kollektion einmal mehr das Repertoire in Sachen Herstellung bzw. Werkstoffauswahl zu erweitern.

Bei allem Mut zu neuen Wegen war dem Unternehmen von Anfang an klar, dass die Kosten nicht aus dem Ruder laufen dürfen und dass auch das Thema Umweltbewusstsein einen wichtigen Bestandteil einnehmen sollte. Damit waren die Grundanforderungen klar umrissen, und mit dem Dreiklang aus frischen Gestaltungsansätzen, vertretbaren Aufwendungen und nachhaltigeren Fertigungsoptionen machte sich Hoet auf die Suche nach einem Herstellungsverfahren für die neue Produktlinie – und stiess dabei rasch auf die Additive Fertigung.

Vom Entwurf zum fertigen Brillengestell

Der industrielle 3D-Druck bietet eine überragende und unerreichte Designfreiheit. Dieser Vorteil kommt nicht nur bei der Produktion von Prototypen zum Tragen, sondern bietet auch in der Serienfertigung einen immensen Mehrwert – gerade für Produkte, bei denen Design und Aussehen einen wesentlichen Beitrag für oder gegen eine Kaufentscheidung durch den Endkunden leisten. «Anything goes» könnte das Motto bei der Additiven Fertigung lauten. Dass sich Hoet als designorientiertes Unternehmen für die Technologie erwärmte, überrascht wohl kaum. Mit der grossen Freiheit vor Augen machte sich Bieke Hoet ans Werk und gestaltete die Entwürfe der Kollektion.

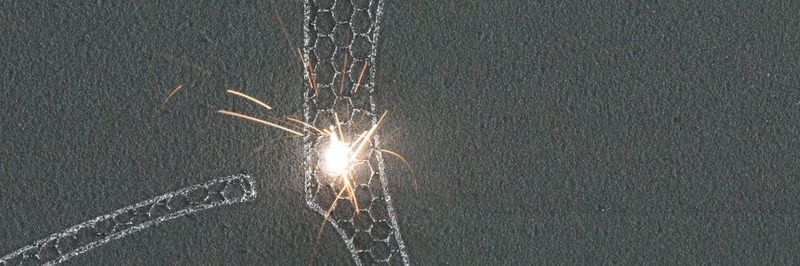

Um nach getaner Kreativarbeit deren effiziente Umsetzung zu gewährleisten, entschied sich das Familienunternehmen dafür, bereits vorhandene Expertise zu nutzen. Die Suche nach einem erfahrenen Partner führte schliesslich zu Raytech, einem ebenfalls in Brügge ansässigen Unternehmen. Raytech kann auf einen immensen Erfahrungsschatz im Umgang mit der Additiven Fertigung zurückblicken. So beliefert das Unternehmen zum Beispiel erfolgreich die Elektronik- und Automobilindustrie. Bei besagtem Kundenstamm ist gerade die metallbasierte Variante des Verfahrens, bei dem ein Laser Schicht für Schicht aus einem Pulver das Werkstück aufbaut, von enormer Bedeutung.

Gemeinsam erarbeiteten Hoet und Raytech ein Fertigungskonzept. Dieses sah die Verwendung von EOS Titanium Ti64 als Werkstoff vor. Titan findet häufig in der Optikerbranche für Brillengestelle Verwendung, da es extreme Biegsamkeit mit gleichzeitig hoher Stabilität und geringem Gewicht vereint. Zudem zählt Titan zu der reichhaltigen Auswahl an unterschiedlichen Ausgangsmaterialien, die mit der EOS-Technologie verarbeitet werden können. Damit standen Design, Material und Verfahren fest – fehlte nur noch die Produktion. Raytech entschied sich dabei einmal mehr, das eigene EOS-System einzusetzen: «Mit Service und vor allem der schnellen und kompetenten Anwendungsberatung konnte uns EOS überzeugen. Hands-on-Mentalität, Reaktionsgeschwindigkeit und die führende Technologie mit einem exzellenten Fertigungssystem bilden ein stimmiges Gesamtpaket», sagt Paul Raymaekers, Geschäftsführer bei Raytech.

Designfreiheit trifft Wirtschaftlichkeit

Das Ergebnis des Dreigestirns Hoet–Raytech–EOS verhilft nicht nur zum Sehen, es kann sich auch sehen lassen: Die unterschiedlichen filigranen und komplexen Gitterstrukturen der Brillenrahmen wären mit herkömmlichen Methoden nicht möglich gewesen. Erst die Fertigung auf der EOS M 290 ermöglichte das klassische Design mit dem gewissen Etwas. Doch neben dem Aussehen hatte Hoet weitere Punkte im Anforderungskatalog, und auch diese konnte die Additive Fertigung erfüllen: Da Kosten für den Werkzeugbau entfallen, kann ein und dieselbe Maschine einfach, schnell und ohne Mehrkosten unterschiedliche Grössen herstellen. In Kombination mit entsprechender Software und Scan-Technologien lassen sich so sogar massgeschneiderte Gestelle des jeweiligen Modells fertigen. Damit steigt der Tragekomfort der Brillen.

Einen weiteren Punkt hebt Augenoptik-Experte Hoet hervor: Üblicherweise bleiben 30 bis 40 Prozent der Produktion unverkauft in den Schubladen der Grosshändler oder Brillengeschäfte liegen – eine exakte Produktionsplanung ist in diesem Umfeld nur extrem schwer zu realisieren. Mit der Additiven Fertigung ist eine bedarfsgerechte Herstellung möglich, sodass keine grossen Bestände aufgebaut werden. Dadurch sinken auch die Lagerkosten. Ein weiterer Vorteil dieser Technologie ist die kurze Time-to-Market, also die Zeit zwischen Design und Verfügbarkeit in den Läden: Bereits zwei Monate nach der Systeminstallation konnten die Gestelle in den Verkauf gehen; die Fertigung weiterer Brillen nimmt nur wenige Tage in Anspruch.

«Die Additive Fertigung hat sich in vielen Anwendungsbereichen bewährt. Meist bilden dabei funktionale Aspekte den Dreh- und Angelpunkt. Für uns stand jedoch die Formgebung an erster Stelle», fasst Bieke Hoet zusammen. «Wir wollten etwas wirklich Neues auf den Markt bringen. Mit der Additiven Fertigung folgen wir einmal mehr dem Credo der Cabrio Line: Der Einsatz neuer Materialien und Technologien verhilft dem Design von Brillen zu Zusatznutzen und mehr Ästhetik.» SMM

(ID:44215974)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/d6/d3d6c6b3acdee1e4c5560c97972915c8/0129207572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/f1/6df1cd5e0f3e597eeb4e209f769edf2f/0129191711v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/f7/61f7698b3eae8f9f77aab02fab342192/0129205384v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c9/4fc9e2dd3328030a1a72e3a23921c57f/0129205072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/3e/1e3e9f7d6a146c0219714bb36da612d9/0129204450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/65/52654bdac3af2d31cb9dde0816d3955f/0128985550v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/a8/27a8bd8e3ab69cefd59f93195fe1ad37/0128118300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/e2/71e274075219c69793231a7837d35d7d/0127824071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/33/0a33f017dbcf00723a25cc6c62d69b0b/0127654291v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/5e/285ef199026aa70c6b71c95face07c8a/0129246551v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/d5/38d52e3997d08bbb9c72dbe86d145b36/0129205055v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/3c/a93c1411bffc13f37058e7a166f1b14a/0129207986v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/a1/b2a1a250be39bcb9aeaca9d3479d66fb/0129205608v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/48/7948926b0810dede5a1b3756cbbc3d4c/0129205378v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f0/f3/f0f367ec9baeec5915e4f133a48842ae/0129205629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/e1/4de1d2b4badd20632ccf5974112748de/0128988780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/4c/384cc38d20c04fe2a1b7bb35fbec536b/0128975127v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/60700/60720/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/48000/48090/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/101400/101472/65.jpg)

:quality(80)/p7i.vogel.de/wcms/4a/a5/4aa5785b5253049ee281575cce5f2f37/0126382956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/33/493310a358c15a792beb23b520b137c5/0126382127v2.jpeg)